Ett flöde i en produkt kan uppnås. Heijunka - anpassning av produktion och arbetsschema

Synchronized Production System är en avancerad metod för att organisera produktionen som gör att ditt företag kan minimera slöseri, öka vinsten avsevärt och uppnå enastående resultat. Boken beskriver i detalj alla stadier av att bygga synkroniserad produktion: från införandet av visuell hantering i företaget till att bygga ett pull-produktionssystem och kontinuerlig förbättring av alla produktionsaktiviteter. Det speciella med denna publikation är dess uteslutande praktiska inriktning. Varje steg i det synkroniserade produktionssystemet beskrivs i detalj och stöds av tips för dess implementering, många illustrationer och fallstudier.

Hitoshi Takeda. Synkroniserad produktion. – M.: Institutet för komplexa strategiska studier, 2008. – 288 sid.

Ladda ner abstrakt ( sammanfattning) i formatet eller

Introduktion. För att uppnå ett tillstånd av synkroniserad produktion måste du som regel klättra fyra nivåer av produktionskultur (Fig. 1). Boken föreslår att dela upp implementeringen av synkroniserad produktion i 13 steg, som var och en beskrivs i ett separat kapitel.

Ris. ett. Idealiskt skick produktion; För att förstora en bild, högerklicka på den och välj Öppna bilden i ny flik

Steg 1. Koncept 6S

De flesta förändringar som behövs för att reformera produktionen kan göras med 6S-konceptet. För att omsätta konceptet med 6S i praktiken måste du involvera all personal: alla måste vara intresserade av förändringarna, annars blir det ingen nytta av 6S.

VAD ÄR 6S?

- SEIRI - sortering; befrielse av det arbetande vunnit från nödvändiga föremål och organisation av lagringssystemet.

- SEITON - rationellt arrangemang; arrangemanget av de nödvändiga föremålen i en ordning som underlättar deras sökning och användning (fig. 2).

- SEISO - rengöring; upprätthålla renlighet på arbetsplatsen.

- SEIKETSU står för standardisering.

- SHITSUKE - förbättring.

- SHUKAN är en vana.

Det är nödvändigt att radikalt förändra de rådande idéerna om både arbetsytan och principerna för att organisera produktionen. Många beteendemönster är så djupt rotade att människor helt enkelt inte är medvetna om dem. Målet med att implementera 6S är att känna igen dessa vanor och förändra dem radikalt så att det inte finns någon återgång till de gamla arbetssätten. Att reformera produktionen är omöjligt så länge personalen kommer att bete sig som tidigare.

Steg 2. Uppriktning och utjämning av produktionen

Perioden för vilken en produkt produceras kallas takttid. Metoden för att producera utdata enligt takttid kallas smidig produktion. Varje maskin måste bearbeta produkter i enlighet med takttiden, annars kommer maskinerna att stå stilla eller arbeta med överbelastning. Resolut eliminera alla aktier: från dem en skada. När lagernivåerna sjunker dyker olika typer av problem upp till ytan. Det kan formuleras på ett annat sätt: utan att eliminera förluster kan du inte bli av med aktier.

Utjämnad produktionsproduktion gör att du kan minska lagret i alla produktionsstadier. Det är nödvändigt att bygga synkroniserad produktion i motsatt riktning till produkters rörelse, det vill säga först introducera den i det sista produktionsstadiet och sedan gå till det första steget. Man bör komma ihåg att det eftersträvade målet är att uppnå effektiviteten hos produktionssystemets axlar, och inte dess individuella element (för mer information om farorna med lokal optimering, se till exempel).

Utjämning av produktionen är fördelningen av produktionsvolymer, vilket gör att varje skift kan producera samma antal produkter. Utjämning av produktionen är utjämningen av de volymer och typer av produkter som produceras dagligen. Det slutliga målet med att jämna ut produktionen är produktion av produkter som uppfyller konsumenternas krav, med ett minimum av produktionskostnader.

Utjämning => Utjämning => Ökning av antalet cykler (Fig. 3).

Ris. 3. Utjämning, utjämning, ökning av antalet cykler; * - kanske ett stavfel i figuren, borde vara 20

Steg 3: One Piece Flow

Flödet i ett stycke låter dig koordinera åtgärder i olika produktionsstadier. Men många fabriker producerar fortfarande produkter i stora partier, vilket leder till en uppbyggnad av lager som ackumuleras på varje arbetsplats. När det finns många operatörer på linjen blir förmågan att arbeta i ett team extra värdefull. Flödet av produkter i ett stycke bidrar till att optimera verksamheten som utförs av teamet.

För att flödet av enskilda produkter ska fungera effektivt är det nödvändigt att upprätta ett standardbuffertlager - minimilager av delar och produkter på linjen, vilket säkerställer kontinuiteten i flödet. Buffertlagret lagras bredvid arbetsstationerna. Det finns tre huvudpunkter att tänka på när du skapar ett effektivt flöde i ett stycke: utrustning, personal och produktion (Figur 4).

Steg 4. In-line produktion

I ett tillverkningssammanhang avser "flöde" den kontinuerliga rörelsen av produkter genom alla stadier, från tillförsel av material till färdig produkt. Råvaror, standarder för utförande av operationer, kaizenaktiviteter, informationsutbyte mellan processer är de element från vilka bildandet av ett effektivt fungerande flöde börjar. Slutresultatet, som leder till detta sätt att producera produkter, är produktionen av endast nödvändiga produkter och standardiseringen av alla operationer och processer i företaget.

Först och främst måste du skapa en eftersläpning av delar i slutet av varje produktionslinje. Arbetare måste utföra operationer i en strikt sekvens, då kommer flödet att vara smidigt. För att göra detta är det nödvändigt att utbilda operatörer att använda flera maskiner, det vill säga att utöka sina kvalifikationer. Sedan, med hjälp av kaizen-metoder, bör du minska lagernivån för de nödvändiga delarna (detta bör göras gradvis, steg för steg). I synnerhet kommer den U-formade layouten av utrustningen att göra det möjligt att upprätthålla kontinuiteten i flödet. Maskinerna bör placeras så nära varandra som möjligt i samma sekvens som operationerna utförs.

Det är lämpligt att placera utrustningen i verkstäderna moturs. Varför exakt? Produktflödet rör sig från höger till vänster, och högerhänta arbetare plockar upp arbetsstycken med höger hand och ändrar strömbrytarnas läge med vänster hand.

För effektiv drift massproduktion arbetare måste vara mångkvalificerade. Detta gör att du kan variera deras belastning. Beroende på kompetensnivå delas arbetare in i tre grupper: grupperna A, B och C (Fig. 5).

Visuella och hörbara signaler är visuella kontroller. De används för att varna om avvikelser från det normala arbetet och kränkningar av kontinuiteten i flödet. Vid kvalitetsproblem, mekaniska defekter och funktionsfel ska arbetaren trycka på knappen och ringa förmannen eller anställd på reparationsavdelningen. Om det finns ett problem, skynda dig inte att stoppa linjen, utan ring förmannen eller förmannen. Det kommer att stanna vid rätt ögonblick (när andra arbetare avslutar cykeln). I dessa fall: när linorna är utrustade med en slagbegränsare, i händelse av ett fel, kommer stoppet att ske automatiskt (fig. 6).

Steg 5: Minska partistorlekar

Reduktion av partistorlek, som är oupplösligt kopplad till minskningen av övergångstider, utförs för att endast producera de nödvändiga produkterna i erforderlig kvantitet och vid rätt tidpunkt, och för att bättre svara på fluktuerande kundefterfrågan och förändringar Marknadsvillkor. Lagren bör hållas till ett minimum produktionskostnader- minska. Att bemästra snabba växlingsoperationer - viktigt tillstånd, vilket bidrar till bildandet av ett kontinuerligt flöde av enskilda produkter och ökar vinsten.

Bland olika sorter förluster det farligaste är överproduktion. Överproduktion leder till överbelastning av arbetare på processer, döljer problem, ökar buffertlagret, vilket i sin tur genererar nya förluster. Att uppnå effektivt arbete produktionssystem måste du ta reda på hur du kan minska buffertlagret och organisera ett kontinuerligt flöde av produkter i ett stycke. Frisläppandet av produkter i stora kvantiteter är en direkt väg till överproduktion. För att optimera övergångsoperationer är det nödvändigt att överge de rådande stereotyperna och formerna ny order utföra operationer (fig. 7).

Signal kanban används på linjer där produkter släpps i partier. Triangulära kanbans signalerar produktionsstart, medan andra typer av kanbans signalerar borttagning av material. Kanbans är ett sätt att koordinera och kommunicera information, och de kontrollerar produktionen och minskar partistorlekar. Korrekt användning av kanbans och containrar bidrar till ökad produktionseffektivitet.

Steg 6. Platser för förvaring av delar och produkter

Även om detta kapitel fokuserar på produktionslinjen, kan principerna som optimerar informationsflödet tillämpas framgångsrikt på kontor, serviceorganisationer och andra sektorer av ekonomin. Visuella kontroller gör att alla arbetare kan bedöma produktionssituationen utan att leta efter några ytterligare information. För chefer är det särskilt viktigt att kunna spåra produktionstakten direkt i butikerna, eftersom du i det här fallet omedelbart kan svara på avvikelser som har uppstått.

Grundprincipen som bör följas när man tar fram beteckningar för objekts placering är att varje detalj ska ha sin egen plats. Till exempel identifieras en del med ett nummer, en plats med en bokstavsbeteckning.

Efter montering flyttas färdiga produkter omedelbart till avsedd lagringsplats, så lagring av färdig produkt bör också betraktas som en del av produktionsprocess och följaktligen bör de omfattas av alla regler om organisation av lagring och förflyttning. Detsamma gäller principen om "först in, först ut": denna princip måste bli universell.

Behållare bör användas för att lagra och flytta föremål runt anläggningen. Det faller oss vanligtvis inte in att betrakta tomma behållare som indikatorer. När branschen har tagit fram regler för användning av containrar som materialnivåindikatorer är det inte svårt att identifiera materialbristen genom att räkna tomma containrar.

Inom ramen för det synkroniserade produktionssystemet är alla lageranläggningar självreglerande. Om lagren inte automatiskt anpassas efter behoven i den efterföljande processen, innebär det att lagren inte fyller sin roll, utan är helt enkelt en plats där överskottsprodukter samlas.

Steg 7: Tillverkning enligt takttid

Takttiden är tidsintervallet för frisläppande av produkter, satt av efterföljande process (konsument). Pågående arbeten bör hållas till ett minimum, men man bör se till att nedströmsprocesser får rätt delar i rätt mängd vid rätt tidpunkt. Takt-tid beräknas genom att den tillgängliga arbetstiden divideras med antalet artiklar som ska produceras per skift.

När man släpper produkter bör man undvika att sakta ner eller sätta upp tempot. Det finns inget värre än att släppa produkter före schemat (Figur 8).

Anser du att skicket på din arbetslinje är sämre än någonsin? Att eliminera avfall börjar med medvetenheten om brister. I ett försök att identifiera förluster, försök inte omedelbart ta reda på hur man eliminerar dem; du kommer att ta itu med detta senare. För det första är det mycket viktigt att identifiera förluster, ner till de minsta. Efter det kan du fortsätta till en konsekvent, steg för steg, eliminering av dem. Därmed utvecklas förmågan att se förluster (muda) runt omkring (Fig. 9). Att minska antalet arbetare på linjen, först och främst bör de mest kvalificerade arbetarna avlägsnas därifrån. Innan de överförs till andra områden bör dessa arbetare få i uppdrag att utföra kaizen-aktioner på linjen under en månad. Den verkliga prestandaindikatorn är lätt att spåra när man minskar produktionsvolymerna. Med ökande produktionsvolymer bör antalet anställda på linjerna inte i något fall ökas.

Steg 8. Kontroll av produktionsvolymer

Förbättringar bör bidra till att minska kostnaderna. För att visuellt presentera resultaten av dessa åtgärder används ett av de visuella hanteringsverktygen - ett schema för att registrera och distribuera produktionsvolymer. Dess huvudsakliga syfte är att hjälpa till att skapa ett flexibelt kontinuerligt flöde som fungerar utan avbrott.

Att kontrollera produktionsvolymer hjälper till att utföra tre viktiga uppgifter:

- förmän, arbetare och chefer högsta ledningen ta emot specifika figurer och deras visuella visning, vilket möjliggör en saklig diskussion om situationen och sätt att förbättra den;

- kontroll av produktionsvolymer hjälper till att hålla leveranstider;

- produktionsvolymkontroll låter dig spåra produktionskostnader.

Övervakning av produktionsstatus varje timme möjliggör snabb respons på avvikelser. Det hjälper också till att utveckla en medveten attityd bland arbetare till utförandet av produktionsuppgifter, eftersom de, med information om den aktuella situationen, själva kan anpassa arbetstakten vid behov. På så sätt kan det garanteras att behoven i nedströmsprocessen vid slutet av skiftet kommer att vara fullt tillfredsställda. Den här metoden låter dig också hålla koll på produktionstiden för varje produkt och kontrollera hur mycket du lyckades minska produktionskostnaderna under skiftet.

Som verktyg som låter dig ta hänsyn till och kontrollera produktionsvolymen och tillverkningstiden för enskilda produkter, används två typer av grafer:

- Produktionskontrollschema. Under veckan, varje timme, läggs uppgifter om aktuella produktionsvolymer och tidpunkt för produktion av produkter in i diagrammet. sedan jämförs uppgifterna med de planerade indikatorerna och analyseras. Regelbunden användning av detta schema gör att du kan identifiera "flaskhalsar" i produktionen.

- Grafisk visning av fluktuationer i produktionsvolymer och produktionstid. Data driven föregående diagram ett diagram ritas som jämför faktiska och planerade data om tid och volym för produktionen under månaden. Detta gör att du kan se dynamiken och förstå hur du ska gå vidare.

Om inget förändras kommer produktionskostnaderna säkerligen att öka. De mest betydande förlusterna orsakas av följande faktorer:

- driftstopp på linjen (kostnaden för att betala lediga arbetare, kostnaden för att lagra pågående arbeten, andra kostnader);

- mänskliga fel (upparbetning, förlorat konsumentförtroende);

- mekaniska defekter (fall i produktion, förluster på grund av kvalitetsdefekter, reparationskostnader);

- fel i planeringen (extra skift, övertidsersättning);

- ofullständighet av kaizen-åtgärder (förluster på grund av outnyttjad potential, låg produktivitet).

För att utveckla ledaregenskaper måste du hålla dig till strikt självdisciplin och vara redo för självlärande. Ansvarig arbetsledare söker hos arbetarna fullgörande av de tilldelade uppgifterna. Ledarens beteende och synpunkter bestämmer till stor del säkerheten för arbetet på platsen, kvaliteten på produkterna, mängden produkter, tidpunkten för tillverkning av produkter och nivån på produktionskostnaderna.

Ansvarig arbetsledare är en av de viktigaste länkarna i bildandet av det synkroniserade produktionssystemet. Han måste övertyga arbetarna om att förbättringar är omöjliga utan ansträngning. Arbetare är inte vana vid att stå sysslolös. Om de inte tas om hand kommer de att börja utföra arbete som inte under några omständigheter bör göras. Arbetsledaren ska övertyga arbetarna att avstå från att arbeta under väntetiden.

De tre uppgifter som arbetsledaren ska säkerställa är: säkerställa högkvalitativa produkter, hålla leveranstider och minska produktionskostnaderna.

Steg 9. Standardiserat arbete

Standardiserat arbete är en central del av produktionssystemet. Dessutom skulle det inte vara en överdrift att säga att utan tillämpningen av standardiserat arbete existerar inte synkroniserad produktion. Den viktigaste punkten standardisering är skapandet av ett system som kommer att upprätthålla den fortsatta efterlevnaden av standarder. Standarder måste följas strikt, även om de är långt ifrån perfekta, eftersom kaizen i företaget endast är möjlig om det finns standarder. För att förhindra att arbetare försummar standarder måste de involveras i processen att fastställa standarder.

Fem uppgifter för standardiserat arbete (reglering av utförandet av manuellt arbete):

- Grunden för all gemba-verksamhet.

- Identifiering av kaizen-aktiviteter och konsolidering av förbättringar i nya standarder.

- Förse nya medarbetare med korrekta och fullständiga instruktioner.

- Förebyggande av onödiga operationer.

- Garantera arbetskraftens kvalitet och säkerhet, säkerställa de nödvändiga produktionsvolymerna och acceptabel nivå kostar.

Tre delar av standardiserat arbete

- Cykeltid (tid att producera en produkt eller del)

- Sekvensen av operationer (montering eller tillverkning av produkter som utförs i en viss tidssekvens)

- Tillgång till standardbuffertlager (ett absolut minimum av lager som säkerställer kontinuiteten i det rytmiskt-cykliska arbetet).

Råd. Om golvet i verkstaden är markerat enligt sekvensen av procedurer (till exempel med pilar och numrerade linjer), kommer operatörerna att utföra arbetet snabbare och bättre.

Införandet av standardiserat arbete gör att du kan identifiera och eliminera avfall och förbättra produktionsprocesserna (Fig. 12).

Steg 10: Kvalitetssäkring

Kvalitet kommer från arbetet. Kontrollrutiner skapar inte kvalitet som sådan. Kollektiv kvalitetskontroll är ineffektiv: "Jag bearbetar produkter - du kontrollerar kvaliteten." Självkontrollproceduren gör det möjligt för arbetarna att verifiera hur exakt produktionsstandarderna följs vid produktion av produkter. Arbetaren kontrollerar kvaliteten på tillverkade produkter med specificerade intervall (varje timme) och matar in uppgifterna i självkontrollbladet. Genom att kontrollera resultaten av sitt arbete övervakar han kvaliteten på den färdiga produkten och säkerställer att produkter av låg kvalitet inte kommer in i den efterföljande processen (för mer information, se och). Poka-yoke är enheter inbyggda i maskiner och mekanismer som ger automatiskt felskydd.

Steg 11. Utrustning

Värdet på maskiner och mekanismer bestäms inte av graden av slitage eller livslängd, utan av förmågan att göra vinst. Företag måste se till att förlänga utrustningens livslängd. Verktygsmaskiner måste regelbundet rengöras, kontrolleras och smörjas för att säkerställa fortsatt prestanda. Orsaken till defekter bör sökas utifrån principen om CG: gemba - en specifik plats, gembutsu - ett specifikt defekt föremål, genjitsu - specifika förhållanden. Maskintillgänglighet är den bråkdel av tiden som en linje eller maskin är igång.

Steg 12. Kanban-system

En kanban är ett kort som anger vilka föremål som ska tas ut och hur många som ska tas ut och hur dessa föremål ska produceras. Den efterföljande processen drar tillbaka strikt nödvändiga produkter i rätt kvantitet och vid önskad tidpunkt producerar den tidigare processen endast det som beställdes från den efterföljande processen. Kort som innehåller information om uttag och transport av material och produkter kallas uttagskanbans. Produktionsinstruktionskort kallas produktionskanbans. Dessa två typer av kort cirkulerar mellan processer, vilket säkerställer deras reglering. Kanbans är bärare av information såväl som kraven för den efterföljande processen.

I traditionella tillverkningssystem "skjuts" produkter av en tidigare process till ett efterföljande tillverkningssteg. Frisläppandet av produkter sker enligt ett schema som upprättats utifrån prognostiserat efterfrågan. Det innebär att i föregående produktionsled tillverkas och flyttas produkter som inga beställningar har tagits emot. Med detta tillvägagångssätt är överproduktion oundviklig. Det enda sättet att eliminera slöseriet som orsakas av överproduktion är att förändra själva produktionssystemet, d.v.s. byta till produktion av endast nödvändiga produkter i rätt mängd och vid rätt tidpunkt. Ett sådant system kan jämföras med en stormarknad där varor läggs ut på hyllorna endast för att fylla på de varor som redan sålts, med andra ord efter att den efterföljande processen (konsumenten) har dragit tillbaka det som behövs. Den viktigaste principen för ett sådant system är tillgången i rätt mängd och i rätt tid av produkter som det finns en efterfrågan på.

Tre funktioner hos kanbans: automatisk överföring av information - produktionsinstruktioner, integration av material- och informationsflöden, effektivt verktyg kaizen.

Villkor före införandet av kanban i praktiken:

- skapande av massproduktion

- reduktion av partistorlek

- smidig produktion

- minskning av transportcykler och enande av rutter

- kontinuerlig produktion

- adresser och lagringsplatser

- typ av förpackning och typer av behållare

Regler för att använda kanbans:

- varje behållare måste ha en kanban

- efter att den första produkten har tagits bort från behållaren tas kanban bort och placeras i kanban-lådan/stället

- den efterföljande processen tar bort objekt från den föregående processen

- frisläppandet av produkter utförs i samma ordningsföljd som tillbakadragandet av produkter sker genom den efterföljande processen

- det är nödvändigt att producera så många produkter som drogs tillbaka genom den efterföljande processen

- om det blir brist på delar i ett efterföljande skede ska du omedelbart rapportera detta till föregående led

- kanbans bör lanseras och cirkuleras i samma produktionsområde där de används

- Kanbans bör hanteras lika förnuftigt och försiktigt som pengar

- skicka aldrig defekta produkter till nästa produktionssteg

Implementering av kanbans bör börja från det sista produktionsstadiet. Kanbanerna som används i slutskedet av produktionen kallas leverera kanban. I det här fallet är kanban-kort också leveransorder. Om företaget inte använder leveranskanbans, utförs deras funktion av uttagskanbans av färdiga varor. Kundens roll i detta fall utförs av.

När kanbanerna för uttag av färdiga varor är fästa på reservdelsbehållarna, blir monteringskanban en produktionsorder för produktion av nya delar. Monteringskanbans, i ordningsföljd för ankomst (d.v.s. i ordningsföljd för borttagning av delar), placeras på produktionsorderns spårningsbräda som är placerad längst fram på löpande bandet. Denna tavla är ett visuellt hanteringsverktyg. Uttagskanban fungerar som en order för förflyttning av produkter och delar. Produkter som dras in för produktionsbehov måste omedelbart fyllas på med samma (bild 13).

En produktionskanban är en order för produktion av en specifik produkt. Produktionskanbans tas bort från behållare så snart delarna tas bort och flyttas till färdig produktlagring. Produktionskanbanerna placeras sedan på produktionsorderns spårningstavla i den ordning som de tas emot. Du kan minska antalet kanbans i omlopp med hjälp av kaizen-åtgärder.

Det är mycket viktigt för synkroniseringen av produktionsprocesser att använda en speciell röd ruta som ett sätt för visuell kontroll. Huvuduppgiften Management på gemba är att lösa nöd- och problemsituationer. Användningen av röda rutor hjälper till att identifiera flaskhalsar i kanban-systemet och tillåter omedelbara åtgärder för att åtgärda problem.

Alla produktionsordrar måste anlända till gemba i form av kanbans. Inte på gemba produktionsplan i den traditionella tolkningen av detta koncept: grunden för lanseringen av produkter är efterfrågan i nästa steg. Kanban måste innehålla artikelns namn och nummer, artikelnamn och nummer, plats, behållartyp, antal artiklar i behållaren och registreringsnummer.

I början av införandet av kanbans förstår arbetare ofta inte lämpligheten av deras användning, kanbans verkar för dem vara en extra börda. Det är därför på inledande skede Förklara syftet med att använda kanbans, ge arbetarna tydliga instruktioner och diskutera fördelarna med detta verktyg för att förbättra produktionen. Kanbans är också ett viktigt verktyg för att implementera och underhålla just-in-time.

Steg 13. Samband och systematisering av stadierna i synkroniserad produktion

När du implementerar ett synkroniserat produktionssystem är det nödvändigt att komma ihåg det inbördes förhållandet mellan steg. Ett försök att implementera ett separat steg, utan att ta hänsyn till relationerna inom hela systemet, kommer säkerligen att sluta i misslyckande (fig. 15).

Den andra gruppen av principer inkluderar de flesta av de TPS-verktyg som används för att förbättra tillverkningsprocesser, hur nya produkter utvecklas och tjänster levereras. Detta kallas ofta för "filosofin om lean manufacturing". Men hur viktiga och effektiva dessa verktyg och processer än är, är de bara en taktisk aspekt av Toyotas tillvägagångssätt och kan bara leverera långsiktiga resultat när de kombineras med en lämplig företagsövergripande ledningsfilosofi.

Princip 2. Organisering av produktionsprocessen i form av ett kontinuerligt flöde, vilket hjälper till att identifiera problem.

Denna princip förutsätter en omvandling teknisk process på ett sådant sätt att skapa ett kontinuerligt flöde som effektivt tillför värde. Samtidigt ska tiden som pågående arbete är utan rörelse reduceras till ett minimum.

Flödet gör att konsumentens beställning är en signal att ta emot de råvaror som behövs för att fullfölja just denna beställning. Råvaror levereras omedelbart till leverantörsföretag, där arbetare producerar komponenter som omedelbart levereras till fabriken. Där monterar arbetare produkten, varefter konsumenten får den i färdig form. Hela processen tar flera timmar eller dagar istället för veckor eller månader, som med massproduktion. Samtidigt pågår ett ständigt arbete för att eliminera förluster i denna ström.

Till skillnad från massproduktion, organiserad enligt principen om specialisering (gruppera liknande verk) och släppa varor i partier, är en av huvuddelarna i TPS de så kallade "cellerna" som skapar flöde av enskilda föremål.

En cell är en samling människor, maskiner eller jobb som är organiserade och fungerar i enlighet med sekvensen av tekniska operationer. De skapas för att säkerställa flödet av enskilda produkter (tjänster) som en och en genomgå olika tekniska operationer. Hastigheten för sådan bearbetning bestäms av konsumentens behov. I praktiken är det slutliga målet med lean manufacturing att organisera flödet av produkter i ett stycke i förhållande till alla typer av arbete, oavsett om det är design, ordertagning eller själva produktionen.

Cellbildning innebär den sk multiprocesssystem för arbetsorganisation, det vill säga varje anställds underhåll av flera maskiner med olika funktionella syften (till skillnad från ett system med flera maskiner, där en operatör betjänar samma maskiner). Detta gör det möjligt att minska antalet Produktionspersonal(det vill säga öka arbetsproduktiviteten) och samtidigt se till att varje anställd skaffar sig flera kvalifikationer istället för en.

Det slanka sättet att organisera produktionen i jämförelse med det traditionella tillvägagångssättet visas schematiskt i fig. 22 och 23 om exemplet på processen att skapa datorer.

Ris. 22.

Ris. 23.

Som du kan se innebär skapandet av ett flöde av enstaka produkter nästan fullständigt övergivande av lager. Enligt Lean-filosofin förhindrar inventering problem från att identifieras. I själva verket, enligt det traditionella tillvägagångssättet, om ett av stegen i processen misslyckas, kommer de andra stegen att fortsätta som tidigare, så länge det finns tillräckligt med lager. När man organiserar flödet av enskilda produkter, i händelse av ett fel i något område, stannar hela cellen, och detta ger upphov till behovet omedelbart eliminera orsaken till felet. På det här sättet. flöde är nyckeln till ständig förbättring ("kaizen") och utveckling av människor.

För att karakterisera cellens hastighet introduceras konceptet "takt", vars tidpunkt bestäms av konsumentens inköpstakt av produkter.

Så om arbetsdagen är 8 timmar (480 minuter), 20 dagar i månaden, och konsumenten köper 19 200 enheter produkter per månad, måste 960 enheter produceras per dag, det vill säga en produkt på 30 sekunder. Med ett korrekt organiserat flöde i ett stycke bör varje steg i processen ta 30 sekunder. Går arbetet snabbare leder det till överproduktion, går det långsammare uppstår en flaskhals i processen.

Kontinuerligt flöde och takttid appliceras enklast vid batchproduktion av varor eller tjänster. Men i princip är dessa begrepp tillämpliga på alla repetitiva processer, om du listar dess stadier och identifierar och eliminerar avfall.

Fördelarna med en sådan organisation av produktionen inkluderar:

- 1) kvalitetsinbäddning- varje operatör är samtidigt en kontrollant och försöker lösa problemet på plats, utan att föra det vidare till nästa steg; om han missade defekter kommer de att hittas mycket snabbt och problemet kommer omedelbart att åtgärdas;

- 2) verklig flexibilitet- genom att minska ledtiden för beställningen kan du producera det som konsumenten verkligen behöver vid just det här ögonblicket;

- 3) produktivitetsökning- Organisationen av cellerna gör att du omedelbart kan se vem som är överbelastad och vem som lämnas inaktiv. På så sätt är det enkelt att beräkna värdeskapande arbete och räkna ut hur många personer som krävs för att uppnå en given produktivitet;

- 4) frigörande av utrymme- i cellerna är alla block anpassade till varandra, och lager tar nästan ingen plats;

- 5) säkerhetsförbättring- Att minska antalet materialrörelser minskar automatiskt antalet olyckor i arbetet;

- 6) moralhöjning- anställda kan snabbt se frukterna av sitt arbete, vilket ökar arbetstillfredsställelsen;

- 7) lageravveckling, vilket leder till en minskning av kostnaden för lagring, fysisk och föråldrad material, minskar antalet defekter från överdrivna lastnings- och transportoperationer och frigör också rörelsekapital.

På tal om praxis att implementera TPS, varnar J. Liker företagsledare för följande möjliga misstag.

- 1) Skapa en pseudotråd bestående av en enkel omarrangering av utrustning. Genom att skjuta ihop block av utrustning skapar företag en extern sken av en cell, men i varje steg fortsätter de att arbeta serieproduktion, utan att tänka på takttiden, som bestäms av konsumenten.

- 2) Omedelbart övergivande av strömmen när problem uppstår. Så fort det står klart att skapandet av ett flöde kan leda till vissa kostnader vägrar företaget beslut. Detta kan hända i någon av följande situationer:

- - att stoppa ett av utrustningsblocken leder till att cellen avslutas;

- - byte av ett av utrustningsblocken tar längre tid än förväntat och saktar ner driften av cellen som helhet;

- - du måste investera i en teknisk verksamhet som tidigare utförts på ett annat företag för att kunna producera den på plats.

Cellunderhåll kräver en disciplin som är mycket svår för många företag att upprätthålla. Men på lång sikt betalas alla problem och kostnader av genom att uppnå höga resultat.

Princip 3: Använd ett "pull"-system för att undvika överproduktion.

En av fundamentala principer TPS är "dra"

- förmågan att designa och producera det kunden verkligen behöver vid rätt tidpunkt och i rätt kvantitet.

Detta system är ett alternativ till den "push" som utförs på de flesta moderna företag: varorna produceras enligt planen, i omgångar, och "skjuts" till marknaden för försäljning.

Ett äkta flöde i ett stycke är noll lagersystem, som producerar varor endast när de behövs av konsumenten. Men eftersom ett sådant flöde är nästan omöjligt att skapa, eftersom det är omöjligt att uppnå samma varaktighet för alla operationer, som en kompromiss mellan det idealiska alternativet och push, skapas små lager mellan stegen i processen, vars volym är strikt kontrollerad.

Begreppet pull är baserat på principen om drift av amerikanska stormarknader. I vilken stormarknad som helst fylls lagren av varor på hyllorna på när de tas isär av köpare, det vill säga när de konsumeras. I verkstadsgolvet innebär detta att tillverkning eller påfyllning av delar i steg 1 bör utföras eftersom nästa steg 2 förbrukar nästan allt lager av delar tillverkade i steg 1 (dvs endast ett litet antal reservdelar återstår). . I TPS begärs nästa parti delar från steg 1 endast när antalet delar som används i steg 2 har reducerats till ett förutbestämt minimum. Så tills konsumenten har använt en viss produkt (inte "drat den från hyllan"), ligger den i lager och det sker ingen påfyllning av lagret. Överproduktion går inte utöver ett begränsat antal produkter, och ett nära samband etableras mellan konsumentens behov och produktionsvolymen.

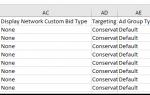

Ett speciellt larmsystem låter dig veta att lagret behöver fyllas på. I lean manufacturing ser det extremt enkelt ut: tomma behållare och specialkort används som varningar. Om en tom behållare returneras till dig är detta en signal om att du behöver fylla på den med ett visst antal delar eller skicka tillbaka ett kort med detaljerad information om delen och dess placering. Detta arbetssystem kallas "kanban system"på och dess syfte - hantera materialflödet, säkerställa en smidig drift av just-in-time-systemet. Funktionerna och reglerna för att använda detta system visas i Tabell 15.

Tabell 15

Funktioner och regler för användning av Kanban-systemet

|

Villkor |

|

|

|

- 1 Kanban har många betydelser: skylt, kort, tagg, dörrskylt, affisch, anslagstavla. I en vidare mening betecknar det en signal.

Således innebär den tredje principen för lean manufacturing att:

den interna konsumenten som accepterar arbetet får det han behöver, i rätt tid och i rätt kvantitet. Samtidigt fylls lagret av produkter på endast när de konsumeras;

- - WIP och lagerhållning hålls till ett minimum. En liten mängd färdiga varor hålls i lager och fylls på när konsumenten hämtar dem;

- - Produktionen är känslig för verkliga dagliga fluktuationer i kundernas efterfrågan, och är inte baserad på ett förutbestämt schema som endast återspeglar kundernas förväntade krav.

Princip 4. Jämn fördelning av arbetsmängden ("heijunka").

Som redan nämnts är huvudprincipen för TPS eliminering av avfall (Toyota-chefer och arbetare använder termen "m#tsa" för att hänvisa till dem). Detta är dock bara en av förutsättningarna för att lyckas med lean manufacturing. I praktiken måste företaget bli av med de tre orsakerna till ineffektivitet, som representerar ett enda system.

- 1) Moo da - aktiviteter som inte tillför värde. De inkluderar de åtta typer av förluster som nämns ovan.

- 2) M$ri - överbelastning av människor eller utrustning. Muri tvingar en maskin eller en person att arbeta till det yttersta. Förflyttning av människor hotar deras säkerhet och orsakar kvalitetsproblem. Överbelastning av utrustning leder till olyckor och defekter.

- 3) M$ra - ojämnt produktionsschema, på något sätt är resultatet av de två första orsakerna. Orsaker till ojämnheter - felaktig schemaläggning eller fluktuationer i produktionsvolymer orsakade av interna problem (stopptid, saknade delar, etc.) Den ojämna produktionsnivån gör det nödvändigt att matcha de tillgängliga resurserna (utrustning, material, människor) med den maximala ordervolymen , även om dess genomsnittliga nivå faktiskt är mycket lägre, och detta leder till överproduktion - huvudtypen av muda.

"Heijunka" är anpassningen av produktionen både vad gäller volym och produktsortiment För att förhindra plötsliga upp- och nedgångar släpps inte produkter i den ordning som konsumenterna beställer. Först samlas beställningar in under en viss period, varefter de planeras på ett sådant sätt att de producerar samma sortiment av produkter i samma kvantitet varje dag.

Tänk på utjämningssystemet med exemplet på produktion av två typer av produkter - A och B. Om det finns ett flöde av enstaka produkter kan du tillverka dem i ordningsföljd för mottagande av beställningar (till exempel A, B, A, B, A, A, B, B, B, A .. .). Detta innebär dock att produktionen blir slumpmässig. Därför, om det på måndag är dubbelt så många beställningar som på tisdag, måste personalen den första dagen arbeta övertid, och den andra dagen måste de gå hem innan arbetsdagens slut. För att anpassa schemat måste du ta reda på konsumentens önskemål (till exempel för en vecka), bestämma nomenklatur och volym och upprätta ett balanserat schema för varje dag. Anta att vi vet att för var femte A görs fem B. Sedan kan vi jämna ut produktionen och producera dem i sekvensen A, B, A, B, A, B. Detta är jämnat ut produktionen med blandat lager, eftersom heterogena produkter produceras, men samtidigt, baserat på efterfrågeprognosen, byggs en viss sekvens av produktion av olika produkter med en balanserad nivå av volym och nomenklatur.

Att utjämna schemat ger företaget möjlighet att:

- - balansanvändning arbetskraftsresurser och utrustning;

- - balansera de förfrågningar som utfärdats till tidigare processer och leverantörer (för föregående steg få en stabil uppsättning beställningar, vilket minskar mängden lager och följaktligen kostnaderna).

Således eliminerar användningen av heijunka muri och mura och standardiserar arbetet, vilket avsevärt förenklar identifieringen av förluster av andra arter.

Tillverkningen av en mängd olika produkter i små partier kräver användning av specialiserade och samtidigt lätt omställbara maskiner och produktionsmekanismer, samt maximal minskning av deras omställningstid. Därför är Toyota väldigt noga med att välja utrustning. Dessutom utbildar hon alla sina arbetare i den så kallade "snabbväxlingstekniken" och arbetar ständigt med att förbättra den.

Princip 5. Stoppa produktionsprocessen om det finns kvalitetsproblem.

Lean manufacturing förutsätter att kvalitet ska byggas in i tillverkningsprocessen. Det betyder tillämpning av metoder för snabb upptäckt av defekter och automatiskt produktionsstopp vid upptäckt(systemet jidoka). Jidoka innebär att utrusta utrustning med enheter som upptäcker avvikelser och automatiskt stoppar maskinen. Ett sådant system

kallas "bye-yoke"- felskydd. Följande exempel på dess verkan kan ges:

i händelse av ett fel i arbetsflödet kommer delen inte att passa verktyget;

om en defekt hittas på delen kommer maskinen inte att slås på;

- - i händelse av ett fel i arbetsflödet kommer maskinen inte att börja bearbeta delen;

- - vid fel i arbetsflödet eller utelämnande av en av operationerna görs korrigeringar automatiskt och behandlingen fortsätter;

- - om en operation hoppas över startar inte nästa steg.

När det gäller de anställda, om någon av dem märkte en avvikelse från standarden, får han rätt att trycka på en speciell knapp eller dra i sladden och stoppa löpande bandet. När utrustningen stannar lyser flaggor eller indikatorlampor tillsammans med musik eller ett ljudlarm att hjälp krävs. Detta signalsystem kallas "och igen" .

Jidoka-systemet kallas ofta för autonomi - förse utrustningen med mänsklig intelligens. Autonomisering förhindrar produktion av defekta produkter och överproduktion, och stoppar automatiskt det onormala förloppet av produktionsprocessen, vilket gör att du kan hantera situationen. Denna metod är mycket billigare än att kontrollera kvalitet och korrigera defekter i efterhand. Dessutom förändrar autonomisering kärnan i utrustningens drift. Om arbetsprocessen fortskrider normalt behöver maskinen ingen operatör. Mänskligt ingripande krävs endast vid misslyckanden i produktionsprocessen. Därför kan en operatör betjäna flera maskiner. Således, tack vare autonomisering, minskar antalet anställda arbetare och den totala effektiviteten i produktionen ökas. Observera att skaparen av TPS Taiichi Ohno anser att detta system är en av de två grundläggande principerna för lean manufacturing (den andra är just-in-time-metoden).

Det bör noteras att byggnadens kvalitet först och främst beror på personalen och sedan på den teknik som används. Anställda på företaget ska ta ansvar för kvalitetssäkringen - detta ska vara avgörande i deras värdesystem. Teknik är bara verktyg för att implementera kvalitetsfilosofin i praktiska aktiviteter.

Så den femte principen för lean manufacturing beskrivs av följande bestämmelser:

- - kvalitet avgör produkternas verkliga värde;

- — använda utrustning som självständigt kan känna igen problem och stoppa när de upptäcks, samt ett visuellt system för att meddela teamledaren och teammedlemmarna att en maskin eller process kräver deras uppmärksamhet. Jidoka (maskiner med element av mänsklig intelligens) - grunden för "inbäddning" av kvalitet;

- - det är nödvändigt att använda alla tillgängliga moderna metoder för kvalitetssäkring;

organisationen måste ha ett stödsystem redo att omedelbart lösa problem och vidta korrigerande åtgärder;

Tekniken för att stoppa processen när problem uppstår bör ge önskad kvalitet"från första gången" och bli en integrerad del av företagets produktionskultur.

princip b. Uppgiftsstandardisering för ständig förbättring.

Grunden för flöde och drag i TPS är standardisering, dvs. användning av stabila reproducerbara arbetsmetoder, vilket gör det möjligt att göra resultatet mer förutsägbart, ökar sammanhållningen i arbetet och enhetligheten i produktionen och underlättar processen för byggkvalitet.

Tre element ligger till grund för arbetsstandarden inom lean manufacturing:

- - takttid;

- - sekvens av operationer;

mängden lager en arbetare måste ha till hands för att slutföra ett givet standardiserat jobb.

Dessa positioner återspeglas i ark med standardoperationer, som hänger ovanför varje arbetsplats och är ett viktigt medel för visuell kontroll av produktionsprocessen.

Toyotas tillvägagångssätt involverar inte bara sammanslagning av uppgifter som utförs av butiksarbetare, utan också standardisering av arbetsprocesser som utförs av anställda och ingenjörsarbetare. Dessutom tillämpar Toyota standarder för produktutveckling och industriell utrustning.

I motsats till den populära uppfattningen att standardisering gör arbetet mekaniskt, i lean manufacturing, tvärtom, ger det arbetare och är grund för innovation på arbetsplatsen. Enligt TPS-ideologin, ständiga förbättringar kräver processstabilisering, för först efter att ha lärt dig hur man utför en standardprocedur kan du tänka på att förbättra den. Med andra ord, det är omöjligt att göra förbättringar i arbetet som man gör varje gång på ett nytt sätt.

Den viktigaste uppgiften vid standardisering av processer inom lean manufacturing är alltså att hitta den optimala kombinationen av två komponenter:

- 1) ge anställda en strikt procedur som de måste följa;

- 2) ge dem friheten att förnya sig, så att de kan vara kreativa i att lösa komplexa problem när det gäller kostnader, kvalitet, leveransdisciplin, etc.

Nyckeln till att uppnå denna balans ligger i ett visst tillvägagångssätt för att skapa standarder.

För det första, standarder bör vara tillräckligt specifika,

tjäna som riktlinjer för praktiska aktiviteter, men ändå ganska bred. för att tillåta viss flexibilitet. Genomförandestandarder handgjorda repetitiva karaktär, har en hög specifikationsnivå. Vid design, där det inte finns några fasta kvantitativa indikatorer, bör standarden vara mer flexibel.

För det andra, förbättringen av standarder bör göras av människor som själva utför detta arbete. Ingen tycker om att tvingas följa de regler och procedurer som utvecklats av andra. Påtvingade regler, följt av strikt efterlevnad, leder till friktion mellan ledning och arbetare. Men de som är nöjda med sitt arbete och förstår att de har en chans att förbättra förfarandet för dess implementering kommer att uppfylla kraven i standarden utan missnöje. Samtidigt innebär Toyotas tillvägagångssätt att fixera den samlade kunskapen och bästa praxis i nya standarder. Således överförs den erfarenhet som samlats av en anställd till den som kommer att ersätta honom. Och därför är standardisering inom lean manufacturing grunden för ständiga förbättringar, innovation och personalutveckling.

Princip 7. Användning av medel visuell kontroll så att inga problem går obemärkt förbi.

För att anställda enkelt ska kunna fastställa det aktuella tillståndet för en process använder lean manufacturing ett antal visuella hjälpmedel, vars helhet utgör visuellt kontrollsystem.

Visuell inspektion omfattar alla kommunikationsmedel som används i produktionen som gör att du med en överblick kan förstå hur arbetet ska utföras och om det finns avvikelser från standarden. Det kan föreskriva att en plats reserverad för alla föremål ska utses; en indikation på antalet föremål som bör installeras på denna plats; en visuell beskrivning av standardprocedurerna för att utföra eventuellt arbete och annan typ av information som är viktig för att organisera flödet. I vid bemärkelse visuell kontroll är en uppsättning information av alla slag, som tillhandahålls av systemet "just in time" för att snabbt och korrekt kunna utföra operationer och processer. Vision kontrollsystem säkerställer transparens arbetsmiljö och därmed minimera potentiella förluster.

Faktum är att många av verktygen förknippade med lean manufacturing är visuella inspektionsverktyg som används för att identifiera avvikelser från standarden och säkerställa ett smidigt flöde av produkter i ett stycke. Exempel på sådana verktyg är kanban, andon och standardoperationer. Om det inte finns något kanban-kort på behållaren som kräver att den fylls, så är behållaren inte på plats. En full behållare utan ett kanban-kort är ett tecken på överproduktion. Andonen signalerar avvikelser från standarddriftsförhållanden. Ett diagram över jobbets standardprocedur läggs upp så att den mest kända metoden för att säkerställa flödet på varje arbetsplats kan ses med ett ögonkast. Märkbara avvikelser från standardproceduren tyder på ett problem.

Det visuella styrsystemet är nära besläktat med det sk program« 5S”, används ofta i japanska företag. Elementen i detta program (kallas seiri, seiton, seiso, seiketsu och shitsuke på japanska; Sortera, Stabilisera, Shine, Standardisera, Sustain på engelska) listas nedan.

- 1) Sortera(ta bort onödigt) - sortera föremål eller information och lämna bara det som behövs, bli av med onödigt.

- 2) håll ordning(ordning) - "allt har sin plats, och allt är på sin plats."

- 3) Hålla ren– Städprocessen är ofta en form av besiktning som identifierar avvikelser och faktorer som kan orsaka en olycka och skada kvalitet eller utrustning.

- 4) Standardisera- Utveckla system och rutiner för att underhålla och spåra de tre första S:en.

- 5) Förbättra- ständigt stöd arbetsplats okej, implementera en kontinuerlig förbättringsprocess.

- 5S ger tillsammans en kontinuerlig process för att förbättra arbetsförhållandena, som visas i fig. 24.

Ris. 24.

Du måste börja med att reda ut vad som finns på kontoret eller verkstaden. I sorteringsprocessen vad behövs för dagligt arbete för att skapa mervärde, skiljs från det som används sällan eller inte används alls. Sällan använda föremål märks och tas bort från arbetsområdet. Sedan bestäms en permanent plats för varje del eller verktyg, medan alla ofta använda delar ska finnas till hands. Nästa punkt är renlighet, som måste upprätthållas konstant. Stödet för de tre första S:en är standardisering. "Förbättring" är ett teamorienterat tillvägagångssätt för att lära ut och upprätthålla de fyra första S:en. Chefer spelar en avgörande roll i implementeringen och måste genomföra regelbundna granskningar av implementeringen.

Ett exempel på visualisering inom ramen för 5S-programmet är stativ för verktyg. På den plats som anvisats för verktyget på stativet visas dess kontur. Hammarens kontur visar var hammaren ska sitta och om den inte sitter på plats syns den direkt. Således hjälper dessa stativ att visualisera standarden som bestämmer platsen för verktygen, och en blick på dem räcker för att se avvikelser från denna standard.

Kontrollerna som används i TPS (taggar, stativ, pip, etc.) är väldigt enkla och verkar ofta till och med primitiva. Det frekventa förkastandet av den senaste informationstekniken till förmån för sådana verktyg är dock ingen tillfällighet. Toyota tror att när man arbetar med en dator, vilket vanligtvis görs ensam, förlorar den anställde kontakten med teamet och, ännu viktigare, vanligtvis (om inte hans direkta uppgifter kräver användning av en dator) lämnar området för bitar. praktisk aktivitet. Tillräckligt kan problemet dock bara bedömas ser allt med mina egna ögon. Det är därför som lean production använder kontroller som inte ersätter, utan kompletterar en person med sinnesorgan. Och de mest synliga visuella verktygen finns på arbetsplatsen, där de inte kan förbises och där, tack vare sådana verktyg, hörsel, syn eller beröring talar om för medarbetaren om han uppfyller standarden eller avviker från den.

Behovet av visualisering bestämmer ett antal standarder för utformning av servicedokumentation. Således ställer Toyotas ledning ett strikt krav på chefer på alla nivåer, såväl som på vanliga anställda: att passa sina rapporter och problemlösningsprojekt på ena sidan av ett ark i A3-format (detta är det största arket som kan skickas av fax). Som regel är ett sådant dokument en detaljerad och fullständig beskrivning av en process. Den måste innehålla kort beskrivning problem, beskrivning av nuläget, identifiering av grundorsaken till problemet, förslag på alternativa lösningar, resonemang för att välja en av dem, kostnads-nyttoanalys. Allt detta måste få plats på ett pappersark, med så många siffror och grafer som möjligt. Under de senaste åren har det skett ett steg hos Toyota att gå mot A4-rapportering, eftersom företaget anser att mer kan uttryckas i mindre. själva kärnan av problemet som studeras.

Således innebär det visuella kontrollsystemet som används vid lean manufacturing:

- - tillämpning av enkla visuella hjälpmedel att hjälpa anställda att snabbt identifiera platsen för avvikelsen från standarden;

- - vägran att använda datorer, bildskärmar etc., om de

distrahera arbetaren från området för hans praktiska aktivitet;

- - Användning av visuella kontroller på arbetsplatsen, vilket bör bidra till att upprätthålla flyt och stretch;

- - om möjligt minska mängden rapporter (till ett ark), även när det gäller de viktigaste ekonomiska besluten.

Resultaten av att tillämpa ett genomtänkt visuellt styrsystem är ökad produktivitet, kvalitet och säkerhet i verksamheten, underlättad kommunikation inom organisationen, minskade kostnader och en övergripande ökning av insynen i arbetsmiljön.

Princip 8. Användning av tillförlitlig beprövad teknik.

Denna princip avslöjas i följande bestämmelser:

Tekniken är utformad för att hjälpa människor, inte ersätta dem. Innan man introducerar ytterligare hårdvara är det ofta nödvändigt att göra processen manuellt först;

ny teknik är ofta opålitlig och svår att standardisera, vilket äventyrar flödet. Istället för oprövad teknik är det bättre att använda en känd, beprövad process;

- - Innan ny teknik och utrustning introduceras bör tester utföras under verkliga förhållanden.

- – det är nödvändigt att förkasta eller ändra tekniker som går emot företagskultur, såväl som att bryta mot processernas stabilitet, tillförlitlighet eller förutsägbarhet;

- – med allt detta är det nödvändigt att snabbt introducera beprövade tekniker som har testats och göra flödet mer perfekt.

Toyotas tillvägagångssätt för införandet av ny teknik är helt förenligt med strategin för "stora företag" (enligt J. Collins), som vi redan har beskrivit i denna manual, nämligen: en teknik antas bara om den är i linje med lean hedgehog-konceptet (förbättra flödet i ett stycke) och dess företagskultur.

I processen att skaffa ny teknik föredrar Toyota att röra sig långsamt och kommer ofta till slutsatsen att en eller annan ny teknologi uppfyller inte de strikta kraven att stödja människor, process och värderingar, och avvisa det till förmån för enklare manuella metoder. Men samtidigt kan företaget fungera som ett globalt riktmärke för användningen av moderna metoder för att optimera processen att skapa värde.

Ny teknik hos Toyota introduceras först efter pilottestning med deltagande av ett brett spektrum av specialister som representerar olika funktionella divisioner. Således utvärderas och testas varje teknik omfattande för att bekräfta dess lämplighet för att skapa mervärde. Företaget analyserar noggrant vilken inverkan denna innovation kan ha på befintliga processer. Det är i dem som först och främst arten av arbetet med att skapa mervärde utforskas, ytterligare egenskaper eliminera förluster och utjämna flödet. Toyota använder sedan pilotplatsen för att förbättra processen med befintlig utrustning, teknik och människor. När processen har förbättrats så mycket som möjligt frågar företaget återigen om införandet av ny teknik kommer att leda till ytterligare processförbättringar. Om svaret är ja, nytt verktyg noggrant granskat för att avgöra om det är oförenligt med Toyotas filosofi och principer, som förutsätter att: individens värde är större än värdet av tekniken;

- - Beslut bör fattas i samförstånd.

- - Huvuduppmärksamheten i arbetet bör ägnas åt att eliminera förluster.

Om en teknik inte överensstämmer med dessa principer, eller det finns ens den minsta chans att den kommer att negativt påverka stabiliteten, tillförlitligheten eller flexibiliteten, förkastar Toyota den eller försenar implementeringen tills sådana problem är lösta.

Om den nya tekniken visar sig acceptabel, implementeras den på ett sätt som säkerställer kontinuerligt flöde genom hela tillverkningsprocessen och hjälper arbetare att utföra uppgifter mer effektivt enligt Toyotas standarder. Det betyder att innovation bör inte distrahera människor från arbetet med att skapa värde(dvs. vara lämplig att använda direkt på arbetsplatsen), och obya- det är nödvändigt att ge visualisering av processen.

Det beskrivna tillvägagångssättet gäller alla typer av teknologier, inklusive informationsteknik. Företaget ser dem som bara ett verktyg som finns för att stödja människor och processer. För att förbättra prestandan för någon aktivitet måste du först ändra hur den görs. Informationsteknologi oftare än inte återspeglar de bara de processer som finns i företaget och kan därför i sig själva inte eliminera förluster.

- Denna teknik kallas också ofta för ett JIT-system (Just In Time).

- Författaren till metoden för "snabb omställning", som är tillämplig på nästan vilken utrustning eller process som helst, är Shigeo Shingo, som tillsammans med Taintm Oio anses vara en av skaparna av Toyota Production System. Shingos principer, som först testades i japanska företag, används nu aktivt i många europeiska och amerikanska företag. För mer om detta, se: Shingo Shigeo. Snabb omställning: Revolutionerande produktionsoptimeringsteknik - M: Alpina Business Books, 2006. - 344 sid.

- 2 Till en början kallades enheterna "baka-yoke" ("dåreskydd"), men en av deras skapare, Si-geo Xinyu, märkte att arbetarna var missnöjda med detta namn. Därför ersattes termen senare med "poka-yoke ("felskydd"), vilket återspeglar logiken i produktionsprocessen, eftersom defekter inte bara kan orsakas av "dumma" människor.

- Ordet "andon" betyder "ljussignal som ropar på hjälp."

- Taiichi Ohno. Toyotas produktionssystem. Går bort från massproduktion. - M.: Institutet för komplexa strategiska studier. - 2006. - S. 34.

Många företag uppnår de största besparingarna när de byter från batchproduktion till ett flöde i ett stycke. Ett flöde är ett system där artiklar, material, fakturor, tjänster behandlas i ordning och en i taget när de tas emot. Ibland kan ett sådant produktionssystem vara olönsamt eller fysiskt omöjligt. När det inte är möjligt att överge produktionen av partier är det nödvändigt att sträva efter att minska deras storlek till ett minimum. Varför rekommenderas det att arbeta med enskilda föremål och minska partistorlekar?

- När batchproduktion är igång fryser pågående arbete och materiallager avsevärt kontanter som kan användas i cirkulation;

- Vid lagring och flytt av partier, samt i väntan på bearbetning, skadas ofta produkter och material och blir oanvändbara. Detta leder till ytterligare produktionskostnader;

- Vid tillverkning i partier, vid fel eller defekt, är hela den producerade satsen tills orsaken till defekten identifierats och eliminerats ofta föremål för utbyte. Detta leder till ekonomiska förluster, förseningar i leveransen av produkter till kunderna.

I motsats till ovanstående tillåter flödet i ett stycke:

- Frigör betydande kontanter i produktionen genom att öka lageromsättningen;

- Förvara inte överskottslager i lagret och mellan bearbetningsskeden, vilket undviker skador under lagringen;

- Överför en produkt från ett stadium till ett annat, vilket minimerar risken för skador på produkten under transporten;

- Flödet i ett stycke fungerar bra med kvalitetskontroll under produktionen och användningen av testfixturer för varje föremål när det rör sig genom processen. Detta möjliggör nästan fullständig kontroll av produkterna, utan att kostnaden för sådan kontroll ökar jämfört med slumpmässig kontroll i satsvis produktion.

Flödet av produkter i ett stycke innebär att man bygger en pull-produktion. Att skapa ett pull-tillverkningssystem innebär att produkten inte kommer att överföras till nästa steg innan de behövs där. Införandet av ett system för drag och flöde av enskilda produkter kommer att avslöja potentiella flaskhalsar i produktionsprocessen som hindrar mager tillverkning. Ofta är sådana flaskhalsar stora, dyra och högpresterande maskiner som kräver mycket omställningstid och som ett resultat av det arbetar i stora partier. Eliminering av sådana flaskhalsar är möjlig med metoden

Ett stycke flöde

Den traditionella metoden för att konstruera flöden för tillverkning av delar (sammansättningar):

Utrustningen är koncentrerad efter typer av bearbetning.

Operatörer tilldelas de typer av operationer som utförs (utan att ta hänsyn till den faktiska belastningen).

Vad leder detta till?

Arbetet utförs i omgångar.

Extra transport.

Irrationell användning av operatörer.

Om det finns en diskrepans avvisas hela partiet.

Inget flöde.

Svårigheter att förstå och hantera processen.

Lång processtid.

Snäv specialisering av personal.

Låg arbetsproduktivitet.

Interoperativa lager, lager av färdiga varor.

Behovet av upprepad kvalitetskontroll.

Extra utrustning.

Förutsättningar för att skapa ett One Piece Flow -

minskning av kostnader (kostnader) genom eliminering av förluster i hela produktionsprocessen.

Ett stycke flöde ett av sätten att bygga produktion och eliminera avfall.

Kriterier för att konstruera One Piece Flow

1. Rätt sekvens operationer

När man bygger ett flöde av enstaka produkter måste utrustning (monteringsbord) placeras sekventiellt i ordning teknisk bearbetning(sammansättningar).

Varför är det viktigt?

”synlighet” av flödet ur ledningens synvinkel.

Eliminerar onödiga rörelser och korsningar av operatörer.

Det är lätt att förstå hur delen rör sig i flödet.

Exempel bygga ett enda flöde med ett brott mot operationssekvensen

Det här sättet att konstruera en bäck har ett antal nackdelar:

Det här sättet att konstruera en bäck har ett antal nackdelar:

isolering av operatörer från varandra och, som ett resultat, om en av dem har problem, kommer resten att fortsätta sitt arbete;

svårigheter att genomföra ombalansering när man ändrar produktionsprogrammet, och som ett resultat låg arbetsproduktivitet hos operatörerna;

det är omöjligt att organisera ett system för att överföra delar mellan maskiner med hjälp av glider, eftersom detta kommer att leda till att flödet blockeras och på grund av detta kommer operatören att tvingas bära delen på sina händer, vilket kommer att leda till en sådan typ av förlust som en dubbel beröring av delen.

2. U-form

Utrustningen och borden är placerade i en U-formad konsol, vilket bibehåller den tekniska sekvensen och normerna för avståndet mellan utrustningen.

Nackdelar med I-formade och L-formade enstaka produktflöden:

var och en av operatörerna kan arbeta separat;

under övergången till början av cykeln tillför inte operatören mervärde till produkten.

Den U-formade formen av flödeskonstruktion gör det möjligt att minska tiden för att flytta operatörer i cellen: operatören kan inte arbeta sekventiellt med tekniska operationer (exempel 2, 3), utan kombinera operationer som är motsatta varandra (exempel 1).

U-view låter dig placera den första och sista operationen sida vid sida och organisera arbetet i cellen på ett sådant sätt att en operatör kontrollerar in- och utpassering till cellen. Om det inte finns något intag av färdiga produkter från cellen, kommer operatören inte att lansera en ny del i strömmen.

3. Det är lämpligt att organisera ingången och utgången av flödet på tekniska passager. Detta kommer att säkerställa ett bra utbud av ämnen och en samling av färdiga produkter, bra visuell flödeskontroll.

4. Flödesrörelse moturs

Rörelsen av flödet moturs väljs på grund av det faktum att en persons arbetshand är rätt och detta gör att operatören kan belasta höger hand mer i ögonblicket för att flytta produkten. I fallet när det är omöjligt att ställa in flödet moturs (till exempel: flödets integritet kränks när delkollektioner byggs in i huvudflödet, investeringar krävs för modernisering och färdigställande av utrustning), är det tillåtet att ställa in flödet medurs. Men detta borde vara mer ett undantag från regeln än regeln.

5. Orientering till kunden

Till skillnad från satsvis produktion är enkelflöde baserat på konceptet takttid, det vill säga produkter lämnar flödet en i taget under takttiden för en specifik kund. I det här fallet bör belastningen av den första operatören, som styr inmatningen och utmatningen, vara nära takttiden, eftersom denna operatör kommer att ställa in takten för produktionen av hela cellen och inte tillåter överproduktion.

Nackdelar:

överproduktion;

bristande motivation att göra förbättringar.

Fördelar:

Fördelar:

Ingen överproduktion;

Motivation till förändring.

Nackdelar:

en operatör har låg last.

Den tredje operatörens låga belastning motiverar avdelningschefen att sätta uppgifter för platspersonalen att fortsätta arbetet med förbättringar. måltillstånd, det här fallet, kommer att arbeta med två operatörer. För att göra detta är det nödvändigt att återigen analysera varje operatörs arbete, eliminera förlusterna i cykeln för var och en av dem och utföra ytterligare belastning.

Om en operatör arbetar i en cell och dess belastning inte kan föras upp till takttiden, hur ska man då i detta fall säkerställa att sektionen fungerar enligt takttiden? I detta fall kan operatören arbeta på en eller flera trådar, beroende på takttiden för var och en av delarna.

Vid tillverkning av delar på samma tråd för flera kunder är det nödvändigt att räkna ut möjligheten att dela upp trådarna för var och en av dem. Annars kommer avstängningen av en av dem att leda till en ökning av lagren och oförmågan att snabbt organisera ett nytt standardiserat arbete för det erforderliga antalet operatörer på strömmen.

Exempel

Tillverkningsflöde av 3 delar ( övrig personal, total maskinpark):

Detalj A - två kunder (2 förbrukningspunkter), detalj B - en kund.

Bygger självständiga flöden för varje kund

6. Respekt för operatören (arbetssäkerhet)

Operatören skapar värde på produktionsplatsen, men skapar inte arbetsförhållanden för sig själv. Chefens uppgift är att skapa sådana förhållanden som gör det möjligt för operatören att arbeta med minsta möjliga förluster, därför är det nödvändigt att ta hänsyn till: när man bygger ett flöde av enstaka produkter:

Förflyttning av delar mellan utrustning på samma nivå (maskiner måste vara nivellerade i höjdled).

Brist på golvhöjdsskillnad (tillverkning av stegar).

Frånvaron av hinder i vägen för operatörens rörelse (skarpa hörn, utskjutande delar av stativ, bord, rutschbanor, kontrollpaneler etc.), det vill säga att operatören måste använda maskinen och inte vice versa.

7. Minsta processtid

Processtid är den tid det tar för en produkt att passera från råvara till färdig produkt genom alla stadier av bearbetningen, inklusive väntan på lagring som lager, både mellan driften och i lagret.

På traditionellt sätt placering av utrustning, bearbetning av delar utförs i omgångar. Med denna produktionsmetod kommer processflödestiden att vara summan av batchbehandlingstiden för alla operationer och transporttiden.

Konstruktionen av ett enda flöde gör att du kan utesluta transport, utföra bearbetning och överföring av delar mellan operationer och operatörer 1 stycke i taget (maskiner är placerade nära varandra). Tiden för processen i en enda tråd kommer att vara summan av bearbetningstiden för en del för alla operationer.

8. Överföring av delar mellan operatörer med 1 st

När man bygger ett enda flöde är det nödvändigt att tänka på ett system för överföring av delar mellan utrustning, vilket bör säkerställa driften av cellen i ett enda flöde. Annars kommer operatörerna att kunna skapa interoperativa lager.

Den huvudsakliga tankeriktningen för att organisera överföringen av delar är inte några mekanismer som använder elektricitet, tryckluft, etc., bara på grund av gravitationen.

9. Minsta antal arbetskraft

Flödet i ett stycke möjliggör flexibilitet i användningen av arbetskraft. Operatörer placeras inne i cellen och vid byte av produktionsprogram är det möjligt att balansera om arbetet inuti cellen utan att schemalägga genom att lägga till eller ta bort en eller flera personer.

Bäcken har en U-form, men är byggd i form av separata öar för specifika operatörer. När man ändrar produktionsprogrammet med ett sådant arrangemang av utrustning är det omöjligt att balansera ordentligt och antalet erforderliga personal kommer inte att vara optimalt.

Flöden för delar som ingår i samma nod och har samma takttid, rekommenderas att rada upp i en kombinerad cell. Detta gör att minsta möjliga arbetskraft kan användas.

I en kombinerad cell av 2 eller flera delar måste leveransen av arbetsstycket och insamlingen av färdiga produkter organiseras å ena sidan med tillgång till passagen.

Exempel. Flödet av att bygga en enda tråd, där det finns en gemensam bearbetning av 2 delar

En viktig punkt när du skapar enstaka artikelflöden är att bädda in underenheter i huvudflödet, eftersom detta gör att du effektivt kan använda arbetskraften, minska interoperabla lager.

När man bygger flöden av enstaka produkter är en av nyckelpunkterna den korrekta placeringen av vattenkraftverk, elskåp. De bör tas ut och placeras bakom utrustningen, eftersom deras dimensioner är extra tid för operatören att röra sig. Till exempel vid bearbetning är operatörens alla handlingar arbete som inte tillför värde och därför är det nödvändigt att minska det.

10. Minsta mängd utrustning

När man bygger ett flöde av enskilda produkter måste beräkningen av det erforderliga antalet utrustningar utföras utifrån affärsplanen. Redundant utrustning, som överkapacitet, gör att du kan dölja problem, så den måste tas bort från processen. För att bestämma den erforderliga mängden utrustning måste ett kapacitetsblad fyllas i.

Om det under genomförandet av programmet för en viss månad inte krävs ytterligare utrustning, som är i cellen, men nödvändig, baserat på deras affärsplan för året, måste den inaktiveras. Ett flöde i ett stycke hjälper dig att lyfta fram problem och reagera snabbt på dem.

Utrustning med låg produktivitet bör placeras på cellböjen

När man konstruerar flödet av enstaka produkter, rekommenderas det att placera utrustning med låg produktivitet på cellens krök för att säkerställa samma avstånd när operatören flyttar varje cykel.

När man organiserar ett standardiserat operatörsarbete är det omöjligt att dela utrustning med låg produktivitet mellan flera operatörer. En person bör använda denna utrustning. Detta gör att du kan organisera ett bra standardiserat arbete och eliminera skärningspunkten mellan operatörer.

11. Enkelbrickor

På bäckar där tvätt av delar tillhandahålls tekniskt och en vanlig stor tvättmaskin används, är det nödvändigt att utveckla en tvättmaskin för en del och bygga in den i en enda ström.

Vilka är fördelarna med ett flöde i ett stycke?

1. Produktsläpp efter takttid:

tillfredsställelse av kundkrav;

låter dig standardisera operatörernas arbete;

låter dig ställa in ett dragsystem för att leverera material både "in" och "ut" ur flödet;

låter dig standardisera arbetet hos transportörer som tilldelats flödet.

2. Öka säkerheten.

3. Kvalitetsförbättring:

belyser problem, föremål för produktionsanalys, med spårning av produktion per timme (produktionsanalystavla);

avsevärt förenklar kvalitetsinbäddningen. Varje operatör är också en kontrollant och försöker lösa problemet på plats, utan att föra det vidare till nästa steg. Även om han missade defekterna och de gick längre, kommer de att hittas mycket snabbt och problemet kommer omedelbart att identifieras.

4. Förbättra prestandan:

arbete som inte tillför värde minimeras;

minsta antalet produktionspersonal.

5. Minskar processtiden.

6. Tillåter produktionsflexibilitet:

det är lätt att utföra ombalansering vid en förändring i den dagliga uppgiften;

bred specialisering och utbytbarhet av operatörer.

7. Gör produktionen synlig:

underlättar kontroll över efterlevnaden av den tekniska processen;

hjälper till att minska stilleståndstiden.

8. Minskar lagret av icke-färdiga produkter (pågående arbete - WIP) inom flödet.

9. Gör att du kan frigöra det upptagna utrymmet på grund av mer kompakt placering och uttag från produktion av dupliceringsutrustning.

10. Öka moralen. Engångsflödet gör att operatörerna för det mesta är upptagna med att skapa mervärde och snabbt kan se frukterna av sitt arbete, och när de ser framgång känner de sig nöjda.

Vad behöver förberedas för att bygga ett flöde av enskilda produkter?

1. Ge stabilitet utrustningsdrift:

organisera redovisning av driftstopp av utrustning;

att utföra en revision av maskiner och nödvändiga reparationer;

se till att det inte läcker olja eller kylvätska.

2. Rikta in utrustningen i höjdled (enligt utrustningens arbetsområden) för att underlätta operatörernas arbete.

3. Organisera ett påtvingat verktygsbytessystem:

bestämma frekvensen för varje typ;

bringa mångfalden av utbytesintervall till det optimala värdet genom att ändra standardmotståndet eller använda ett annat verktyg;

organisera ett dragsystem för att leverera verktyg till arbetsplatser.

4. Organisera ett kvalitetskontrollsystem, utveckla åtgärder för implementering av inbyggd kvalitet.

5. Utarbeta möjligheten att minska utbudet av ämnen och färdiga produkter.

6. Organisera arbetet för att skapa ett enda handfat (om nödvändigt) som uppfyller alla nödvändiga kriterier.

Stadier för att bygga ett enstaka föremålsflöde

1. Utför standardiserat arbete på strömmen med nuvarande arrangemang av utrustning.

2. Fyll i bladet för utrustningens produktionskapacitet, vilket gör att du kan förstå vilka reserver som finns på strömmen. Om det finns överskott av utrustning måste den uteslutas från flödet (stäng av):

Bestäm cykliskt arbete (om nödvändigt, organisera det).

Bestäm erforderligt standardarbete som pågår.

Genomföra tidtagning och fylla i blanketter för standardiserat arbete.

Analys av det aktuella tillståndet och identifiering av förluster baserat på tidpunkten och ifyllda formulär.

Genomföra experiment och införa förbättringar.

Det måste förstås att innan man bygger en enda ström är det nödvändigt att göra förbättringar och standardisera operatörens arbete på en befintlig ström, eftersom det inte är någon mening med att överföra förluster.

Minskad oscillationstid.

Förbättringsarbetet bör börja med att ta itu med operatörscykeltidsfluktuationer och processstabilisering, eftersom fluktuationer är ett element av instabilitet som leder till processavstängningar.

Utarbeta en strategi för att minska cykeltiden och ladda om operatören.

Operatörsutbildning för ny standardiserad arbets- och processstabilisering.

I detta skede är förmannens deltagande mycket viktigt, eftersom han kommer att hjälpa till att utarbeta arbetsmetoderna efter genomförandet av förändringarna.

3. Bygg på papper layouten för måltillståndet (U-formad cell).

4. Fundera över systemet för att leverera material.

5. Att förbereda för ombyggnaden av flödet (skapande av ett lager av färdiga delar, design och tillverkning av stegar, rutschbanor för leverans, borttagning av material etc., tillverkning av teknisk utrustning) med tillhandahållande av de nödvändiga förutsättningarna för att bygga ett enda flöde.

6. Genomför ombyggnad på tomten.

7. Starta en enda tråd i arbete.

8. Utbilda operatörer för nytt standardiserat arbete.

9. Stabilisera processen:

analys och identifiering av förluster;

implementering av förbättringar som syftar till att minska svängningstiden och cykeltiden för operatörer.

10. Ge operativ information om flödet:

organisera underhållet av produktionsanalyskortet genom att placera det vid utgången från flödet;

organisera spårning av daglig driftinformation (utförande av produktionsuppgiften, kvalitetsinformation uppdelad efter typer av defekter, stilleståndsinformation som indikerar förövarna och driftstopp).

11. Börja lösa problem som förhindrar smidig drift av en enda tråd.

12. Utför standardiserat arbete på bäcken och upprätta en arbetsnorm.

13. Visualisera nödvändig information om flödet (kort med standardiserat arbete, arbetsstandarder, operativ informationsställ, grafik förebyggande underhåll utrustning etc.).

Produktionskompression

Konstruktionen av flöden av enskilda produkter leder till en minskning av den upptagna produktionsytan. Fria öar dyker upp, men det finns ingen flödesintegritet. Detta syftar till att skapa ett kontinuerligt flöde, det vill säga föra produktionen närmare kunden.

När man skapar planeringslösningar används följande tillvägagångssätt

I enlighet med Lean Production-filosofins (Lean Production) synsätt börjar förlustanalysen med en bedömning av förlusterna i hela flödet från början till slut. Dess komprimering utförs på enskilda delar.Detta tillvägagångssätt kan leda till irrationell tekniska lösningar vid bildande av ett flöde eller ytterligare arbete på omkopplingsutrustning. Därför är Value Stream Mapping som ett verktyg för att pressa produktion inte acceptabelt.

Aktuell sida: 10 (boken har totalt 29 sidor) [tillgängligt läsutdrag: 6 sidor]

Att kombinera människor och utrustning enligt specialiseringsprincipen ger upphov till ett annat problem: produkten som konsumenten behöver är inte knuten till en avdelning. För att bli till vad konsumenten behöver, roamar den genom olika avdelningar. Design, leverans och finansiering sköts av olika avdelningar. Många värdeströmmar flödar genom dessa avdelningar, så varje gång en produkt överförs till nästa avdelning blir det en fördröjning. Flödet i ett stycke förutsätter att du konsekvent bygger all teknisk verksamhet i en enda linje, vilket gör att du kan slutföra kundens beställning på kortast möjliga tid.

På fig. 8.1 visas schematiskt datorföretag bestående av tre avdelningar. En avdelning tillverkar systemenheter, den andra producerar bildskärmar och ansluter dem till systemenheten och den tredje testar färdiga datorer (i själva verket är många företag och avdelningar involverade i tillverkningen av en dator i den tekniska kedjan). Med denna struktur anser transportavdelningen att det är lämpligt att flytta ett parti om 10 enheter åt gången. Varje avdelning spenderar en minut per enhet, så ett parti datorer går igenom varje avdelning på 10 minuter. Utan att ta hänsyn till tiden för förflyttning mellan avdelningarna kommer det att ta 30 minuter att tillverka och testa den första satsen på 10 enheter. Det kommer att ta 21 minuter att göra den första datorn redo för frakt och frakt, trots att det bara tar tre minuter att tillföra mervärde till tillverkningsprocessen.

I Ohnos system avgör inte effektiviteten hos en enskild process eller prestanda för en transportavdelning den ideala partistorleken. Den idealiska partistorleken med en lean approach är oförändrad - det är en produkt. Ohno försökte inte optimera användningen av människor och utrustning på isolerade avdelningar. Den första Toyota-fabriken fungerade exakt enligt Fords fabriksmetod. Men det fungerade inte, eftersom Toyota inte kunde konkurrera med Ford när det gäller produktionsvolym och stordriftsfördelar. Så Ohno bestämde sig för att optimera materialflödet så att det kunde röra sig genom anläggningen snabbare. Detta innebar minskningen av partiet. Och för att göra detta var det enklaste sättet att bryta ner barriärerna mellan avdelningar och istället för öar som specialiserade sig på enskilda operationer, skapa arbetsceller organiserade efter produkter, inte efter processer.

På fig. Figur 8.2 visar samma datortillverkningsprocess organiserad som en arbetscell genom vilken en ström av engångsartiklar passerar. Om Ohno skulle ta över denna process skulle han ta utrustningen som behövs för att göra systemenheten från en avdelning, utrustningen för att tillverka monitorn och testbänken från testavdelningen från en annan avdelning och bygga en sekventiell kedja från dessa operationer . Med andra ord skulle han skapa en cell för flöde i ett stycke. Då skulle han se till att operatörerna inte skapar inventering mellan dessa tre operationer. Till exempel ska den som gör systemblocken inte tas för tillverkning av nästa block förrän monitorn för föregående block har gjorts och förrän dessa två församlingar ingen färdig produkt kommer att skapas. Ingen ska med andra ord producera mer än vad som behövs direkt. Som ett resultat producerar operatörer av en sådan cell 10 datorer på 12 minuter. Dessutom gör denna slanka process att den första fungerande datorn är klar för leverans på bara tre minuter istället för 21. Dessa tre minuter representerar ren mervärdestid. Flödet gjorde det möjligt att få bort överproduktion och lager.

Varför, med flöde, betyder "snabbare" "bättre"