Takten för produktsläppet påverkar. Termer och definitioner

Produktionstyp:

Volymen av produktion - antalet produkter av vissa namn och storlekar, tillverkade eller reparerade av företaget under det planerade tidsintervallet.

Utgivningsprogram - en lista över produkter tillverkade på företaget, som anger volymen av produktion för varje artikel under kalenderperioden.

Produktfrigöringscykeln förstås som tidsintervallet mellan frisläppandet av två på varandra följande maskiner, delar eller ämnen.

Det vill säga, frisättningscykeln är den tid som krävs för att tillverka en del med 100 % slutförande av frisättningsprogrammet. Vid design av tekniska processer bestäms värdet på frisättningscykeln av formeln:

Den faktiska årliga fonden för utrustningsdrift, timme;

m är antalet arbetsskift;

N är det årliga produktutgivningsprogrammet, st.

Koefficientdefinition.

Serialiseringskoefficienten visar antalet olika operationer som tilldelats en maskin och beräknas med formeln:

Produktionstakt av produkter, min;

Stycktid för operationer, min.

Serialitetskriteriet är koefficienten för konsolidering av verksamheten () - förhållandet mellan antalet av alla tekniska operationer utförs eller ska utföras inom en månad till antalet jobb.

Det finns tre huvudtyper av produktion: singel, seriell och massa. Värden = 21-40 är typiska för småskalig produktion, 11-20 för medelskalig produktion och 2-10 för storskalig produktion.

Enskild produktion kännetecknas av en liten produktionsvolym av identiska produkter, vars reproduktion i regel inte tillhandahålls.

Det är denna typ av produktion som är typisk för tekniska serviceföretag, reparationsverkstäder och mekaniska verkstäder för träindustriföretag.

Serieproduktion kännetecknas av ett begränsat utbud av produkter som tillverkas eller repareras i periodiskt upprepade partier och en relativt liten produktion. Beroende på antalet produkter i en batch eller serie särskiljs små-batch, medium-batch eller large-batch produktion.

Massproduktion kännetecknas av en stor volym produkter som produceras kontinuerligt under lång tid. De flesta arbetsplatser utför en ständigt upprepad operation (=1).

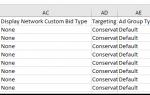

Jämförande tekniska och ekonomiska egenskaper för produktionstyper presenteras i tabell. 4.

Tabell 4. - Jämförande tekniska och ekonomiska egenskaper för produktionstyper:

|

Produktionstyper |

|||

|

enhet |

serie- |

massa |

|

|

Produktsortiment |

Obegränsat |

begränsad serie |

Ett namn |

|

Nomenklaturkonstans |

Upprepas inte |

Upprepas med jämna mellanrum |

Konstant släpp av produkter i ett smalt sortiment |

|

Arbetsspecialisering |

Saknas. Diverse operationer |

Periodvis återkommande operationer |

En upprepad operation |

|

Operations pinning koefficient () |

Småskalig 20…40 |

Medium serie 10.. 20 Stor serie 1…10 |

|

|

Utrustning |

Universell |

Universal, CNC, Specialiserad |

Främst speciellt |

|

Placering av produktionsutrustning (teknisk). |

Teknologisk princip (efter grupper av maskiner) |

Ämne och teknisk princip (efter grupper, efter sektioner, efter teknisk process) |

Ämnesprincip om den tekniska processen |

|

Teknisk utrustning (enheter, skär- och mätverktyg etc.) |

Universell, standardiserad och enhetlig. |

Standard, normaliserad och specialiserad. Mångsidig och ultimat. |

Speciell och normaliserad. Ultimat och speciellt |

|

Detaljerad utveckling av teknisk dokumentation |

Rutt |

Rutt operationssalen |

Detaljerad ruttoperation upp till utveckling av individuella tekniker |

|

Kvalificering av nyckelarbetare |

Medium, hög på CNC-maskiner |

Låg på produktionslinjer, hög på GAL |

|

|

Produktkostnad |

|||

|

Produktionscykel |

Lång |

Minimum |

|

|

Arbetsproduktiviteten |

låg |

Maximal |

|

|

Arbetsransonering |

Experimentell-statistisk |

Uppskattad och experimentell-statistisk |

Uppskattad med experimentell verifiering |

Typen av produktion har ett avgörande inflytande på effektiviteten i användningen av företagets resurser.

Pilotproduktionen tillhör en fristående typ. Dess syfte är att producera prover, partier eller serier av produkter för forskningsarbete, testning, finjustering av designen och, utifrån detta, utveckling av design och teknisk dokumentation för industriell produktion. Pilotproduktionsprodukter är det inte säljbara produkter och kommer vanligtvis inte i tjänst.

Kraven på arbetstagarnas kvalifikationer är låga.

Kontrollen kan vara aktiv eller passiv.

Passiv kontroll utförs efter avslutat arbete och syftar till att registrera ett äktenskap.

Aktiv kontroll utförs under bearbetningen av arbetsstycket och dess syfte är att förhindra avslag, till exempel när en given storlek uppnås stängs maskinen av.

I storskalig och massproduktion är produktionslinjer organiserade: maskiner installeras längs vägen teknisk process, rör sig arbetsstycket från maskin till maskin, antingen synkront med frigöringscykeln (on-line produktion), eller utan att uppfylla principen om synkronisering av operationen.

Släpp slag

F d - den faktiska årliga fonden för utrustningsdrift i 1 skift (F d "2015).

n är antalet arbetsskift.

N är den årliga produktionen av produkter.

60 - omvandlingsfaktor, timmar per minut.

Utgivningscykeln är tiden mellan lanseringen eller lanseringen av två intilliggande produktionsenheter.

Inom CS- och MC-produktion används ofta synkronisering av operationer, d.v.s. deras avstånd är lika med eller en multipel av slaget.

En produktionslinje med icke-synkroniserade operationer kallas en linje med variabelt flöde, i detta fall tillhandahålls en eftersläpningsmetod för en separat operation.

I SS-produktion är den mest lämpliga gruppformen för organisationen av den tekniska processen.

Dess kärna ligger i det faktum att ämnesslutna sektioner skapas för tillverkning av en grupp tekniskt och strukturellt liknande produkter. Till exempel en sektion av axlar, remskivor.

|

Strukturen för den tekniska förberedelsen av produktionen.

Figur 4 - Struktur för CCI

syftar till utveckling, förberedelse för produktion och release av en ny typ av produkt.

Scientific PP syftar till att bedriva forskning om möjligheten att använda avancerade naturvetenskapliga och tillämpade vetenskaper i en ny produkt.

Designprogramvara syftar till att förbereda designdokumentation för en ny produkt (montering, installation, instruktioner). Kontrollpunkten implementeras på avdelningen för chefsdesignern.

CCI är en uppsättning åtgärder som syftar till att förbereda lanseringen av en ny produkt.

Inledande information - konstruktionsdokumentation och produktionsvolym.

Den första funktionen är att testa för tillverkningsbarhet, dess mål är teknologens förtroende för möjligheten att tillverka en produkt under givna produktionsförhållanden.

Design och tillverkning av bensinstationer: verktygsdesignbyrå och verktygstillverkning är under inflytande av chefsteknologen.

Ledning av handelskammaren. Hennes funktioner.

Organisation av PP - beredning av material, komponenter.

4 Produktions- och tekniska processer och deras struktur.

För att tillverka en maskin som kan uppfylla sitt officiella syfte är det nödvändigt att utföra en uppsättning arbeten för att omvandla källmaterialet till delar, monteringsenheter och produkter som helhet.

Hela skalan av dessa aktiviteter är en komplex process.

Enligt GOST 14003-83 är produktionsprocessen en uppsättning åtgärder av människor och verktyg som är nödvändiga för detta företag, för tillverkning eller reparation av produkter.

Produktionsprocessen består av tekniska processer: upphandling (gjutning, smide, etc.); bearbetning, värmebehandling, transport etc.

Den teknologiska processen är en del av produktionsprocessen som innehåller målmedvetna handlingar för att förändra eller bestämma arbetsobjektets tillstånd.

Definition är en kontrolloperation.

|

Figur 5 - Den tekniska processens struktur.

Teknologisk verksamhet är en komplett del av den tekniska process som utförs på en arbetsplats.

I den tekniska processen är operationerna numrerade till 5.

Till exempel: 5.10… eller 05.10…

Installation - en del av den tekniska operationen, utförd med oförändrad fixering av arbetsstycket som bearbetas eller den monterade monteringsenheten.

I den tekniska dokumentationen är installationerna betecknade med bokstäverna A, B osv.

|

Figur 6 - Schema för beteckning av installationer.

Position - en fast position som upptas av ett permanent fixerat arbetsstycke tillsammans med en fixtur i förhållande till ett skärverktyg eller en fast utrustning för att utföra en viss del av en operation. Positioner i den tekniska dokumentationen anges med romerska siffror.

Konceptet med en position finns i operationer som utförs på flerspindliga maskiner, såväl som på maskiner som bearbetningscentra.

Till exempel positioner för en vertikal maskin med flera spindlar.

Figur 8 - Schema för överföring av arbetsstycket efter position

Denna användning av utrustning kallas dual index operation.

Operationen består av två uppställningar och 8 positioner.

På maskiner som bearbetningscentra bearbetas kroppsarbetsstycken ofta med hjälp av roterande bord. Detta gör det möjligt att bearbeta arbetsstycket från olika sidor med en konstant fixering. Bearbetningen av varje sida kommer att representera en separat post.

|

Bild 9 - Bearbetning av 3 ytor på maskinen.

Teknisk övergång- detta är en avslutad del av den tekniska operationen, kännetecknad av beständigheten hos verktyget och ytorna som används under konstanta tekniska förhållanden.

Hjälpövergång- detta är en avslutad del av en teknisk operation, som består av mänskliga (eller utrustning) handlingar som inte åtföljs av en förändring i form, storlek eller ytjämnhet, men som är nödvändiga för att utföra en teknisk övergång. Till exempel, installera arbetsstycket, ta bort.

arbetsslag- den fullbordade delen av den tekniska övergången, bestående av en enda rörelse av verktyget i förhållande till ytan som bearbetas, åtföljd av en förändring i form, storlek, grovhet och andra egenskaper hos arbetsstyckena.

|

Hjälpdrag- den fullbordade delen av den tekniska övergången, bestående av en enda rörelse av verktyget i förhållande till ytan som ska bearbetas, inte åtföljd av en förändring i form, dimensioner, grovhet eller egenskaper hos arbetsstycket, men nödvändig för att slutföra arbetsslaget .

1. Beräkning av utgångsvolymen, frigöringscykeln. Att bestämma typen av produktion, storleken på lanseringsbatchen.

Delutgivningsvolym:

Där N CE \u003d 2131 stycken per år - program för produktsläpp;

n d \u003d 1 stycke - antalet monteringsenheter med ett givet namn, storlek och design i en monteringsenhet;

α=0% - procentandel av produkter som produceras för reservdelar;

β=2%p - troligt äktenskap av upphandlingsproduktion.

Delfrisläppningscykel:

font-size:14.0pt; font-family:" times new roman>Where

F om \u003d 2030 timmar - den faktiska årliga fonden för utrustningens arbetstid;m \u003d 1 skift - antalet arbetsskift per dag.

Låt oss bestämma typen av produktion genom serialiseringskoefficienten.

Den genomsnittliga bittiden för operationer enligt grundvarianten Tshtav = 5,1 minuter. För basversionen:

Produktion. Eftersom den beräknade koefficienten

kc ligger i intervallet från 10 till 20, gör detta att vi kan dra slutsatsen att produktionen är medelstor.Antal artiklar:

Var tx \u003d 10 dagar - antalet dagar under vilka lagret lagras;

Fdr \u003d 250 dagar - antalet arbetsdagar på ett år.

Vi accepterar n d \u003d 87 stycken.

Antal lanseringar per månad:

font-size:14.0pt; font-family:" times new roman>Acceptera i =3 körningar.

Specifikation av antalet delar:

font-size:14.0pt; font-family:" times new roman> Vi accepterar n d = 61 stycken.

2.Utveckling av den tekniska processen för mekanisk bearbetning av kroppen.

2.1 Serviceändamål för delen.

Kroppsdelen är basdelen. Basdelen definierar positionen för alla delar i monteringsenhet. Kroppen har en ganska komplex form med fönster för att komma in i verktyget och monterade delar inuti. Fodralet har inga ytor som säkerställer dess stabila läge i frånvaro av montering. Därför är det nödvändigt att använda ett specialverktyg vid montering. Utformningen av vridspjället tillåter inte montering med basdelen i samma läge.

Objektet fungerar under förhållanden högt tryck: arbetstryck, MPa (kgf/cm2) – ≤4,1(41,0); driftstemperatur, 0C - ≤300. Det valda designmaterialet - Stål 20 GOST1050-88, uppfyller kraven för delens noggrannhet och dess korrosionsbeständighet.

2.2 Analys av tillverkningsbarheten av delens konstruktion.

2.2.1 Analys av tekniska krav och noggrannhetsstandarder och deras överensstämmelse med det officiella syftet.

Designern tilldelade skrovet en rad tekniska krav, Inklusive:

1. Tolerans för inriktning av hål Ø52H11 och Ø26H6 i förhållande till den gemensamma axeln Ø0,1 mm. Förskjutning av öppningsaxlar i enlighet med GOST. Dessa krav säkerställer normala driftsförhållanden, minimalt slitage och följaktligen den nominella livslängden för tätningsringarna. Det är tillrådligt att bearbeta dessa ytor från samma tekniska baser.

2. Metrisk gänga enligt GOST med toleransfält 6N enligt GOST. Dessa krav definierar standardgängparametrar.

3. Tolerans för symmetri för hålets axel Ø98H11 i förhållande till det gemensamma symmetriplanet för hålen Ø52H11 och Ø26H8 Ø0,1 mm. Dessa krav säkerställer normala driftsförhållanden, minimalt slitage och följaktligen den nominella livslängden för tätningsringarna. Det är tillrådligt att bearbeta dessa ytor från samma tekniska baser.

4. Positionstolerans för fyra hål M12 Ø0,1 mm (toleransberoende). Trådmått enligt GOST. Dessa krav definierar standardgängparametrar.

5. Ospecificerade gränsavvikelser för dimensioner H14,

h 14, ± I T14/2. Sådana toleranser tilldelas fria ytor och motsvarar deras funktionella syfte.6. Hydrotestning för hållfasthet och densitet hos materialet bör utföras med tryck Рpr.=5,13MPa (51,3kgf/cm2). Hålltiden är minst 10 minuter. Tester är nödvändiga för att kontrollera tätheten hos packningar och packboxtätningar.

7. Märke: stålsort, värmenummer.

Tilldelningen av noggrannhetsstandarder till enskilda ytor av delen och deras relativa position är relaterad till ytornas funktionella syfte och de förhållanden under vilka de fungerar. Vi ger en klassificering av delens ytor.

Exekutivytor - frånvarande.

Huvuddesign baser:

Yta 22. Berövar fyra frihetsgrader (dubbel guide explicit bas). Grad 11 noggrannhet, grovhet

Ra 20 um.Yta 1. Berövar delen en frihetsgrad (referensbas). Grad 8 noggrannhet, grovhet Ra 10 um.

Baseringsschemat är inte komplett, den återstående frihetsgraden är rotation runt sin egen axel (det krävs inte att beröva denna frihetsgrad genom att basera i termer av att uppfylla det officiella syftet).

Extra designbaser:

Yta 15. Gängad yta ansvarig för att lokalisera reglarna. Design extra dubbelstyrning explicit bas. Gängnoggrannhet 6H, grovhet Ra 20 um.

Ytan 12 definierar hylsans position i axiell riktning och är monteringsbasen. Grad 11 noggrannhet, grovhet Ra 10 um.

Yta 9 är ansvarig för bussningens noggrannhet i radiell riktning - en designad dubbel implicit referensbas. Noggrannhet enligt 8 betyg, Ra 5 µm.

Figur 1. Numrering av ytorna på "Body"-delen

Figur 2. Teoretiskt schema för att basera en detalj i en struktur.

Resten av ytorna är fria, så de tilldelas en noggrannhet på 14 kvalitet, Ra 20 um.

En analys av tekniska krav och noggrannhetsstandarder visade att den dimensionella beskrivningen av delen är komplett och tillräcklig, motsvarar syftet och driftsförhållandena för enskilda ytor.

2.2.2 Analys av skrovets designform.

"Kroppsdelen" syftar på kroppsdelar. Delen har tillräcklig styvhet. Detaljen är symmetrisk.

Delvikt - 11,3 kg. Delmått - diameter Ø120, längd 250mm, höjd 160mm. Massan och dimensionerna tillåter inte att flytta den från en arbetsplats till en annan, återinstallera den utan användning av lyftmekanismer. Delens styvhet tillåter användning av ganska intensiva skärförhållanden.

Delmaterial Stål 20 GOST1050-88 är ett stål med ganska goda plastegenskaper, därför är metoden för att erhålla ett arbetsstycke antingen stämpling eller rullning. Dessutom, med hänsyn till delens designegenskaper (skillnaden i ytterdiametrar är 200-130 mm), är stämpling den mest lämpliga. Denna metod för att erhålla ett arbetsstycke säkerställer att den minsta volymen av metall omvandlas till spån och den minsta mödosamma bearbetningen av delen.

Karosskonstruktionen är ganska enkel när det gäller bearbetning. Formen på delen bildas huvudsakligen av ytor med en enkel form (enhetlig) - plana ändar och cylindriska ytor, åtta gängade hål M12-6H, avfasningar. Nästan alla ytor kan bearbetas med standardverktyg.

Delen innehåller oavslutade ytor. Det finns inga intermittenta arbetsytor. De behandlade ytorna är tydligt avgränsade från varandra. Ytterdiametrarna minskar i en riktning, hålens diametrar minskar från mitten till delens ändar. Cylindriska ytor tillåter bearbetning på passet, verktygets arbete - på passet Ø98H11 och Ø26H8, och vid stoppet Ø10,2 med ett djup på 22 mm.

Konstruktionen har ett ganska stort antal hål: ett avtrappat centralt hål Ø52H11, Ø32, Ø26H8, gängade icke-centrala hål M12. Vilket kräver upprepad ominstallation av arbetsstycket under bearbetningen. Förhållanden för borttagning av spån är normala. Vid bearbetning med ett axiellt verktyg är ingångsytan vinkelrät mot verktygsaxeln. Verktygsnedsättningsförhållandena är normala. Verktygets driftläge är obetonat.

Utformningen av delen ger möjlighet att bearbeta ett antal ytor med verktygssatser. Det är inte möjligt att minska antalet bearbetade ytor, eftersom noggrannheten och grovheten hos ett antal ytor på delen inte kan säkerställas vid erhållandet av arbetsstycket.

Det finns ingen enhetlig teknisk bas i detalj. Bearbetning kommer att kräva ompositionering för att borra ett M12-hål och inriktning kommer att kräva användning av speciella enheter för att lokalisera och fixera delen. Specialutrustning för tillverkning av fodral krävs inte.

Således är den strukturella formen av delen som helhet tillverkningsbar.

2.2.3 Analys av detaljens dimensionsbeskrivning.

Delens designdimensionella bas är dess axel, från vilken alla diametrala dimensioner ställs in. Detta kommer att göra det möjligt att, när du använder axeln som en teknisk bas, säkerställa principen om att kombinera baser. Detta kan realiseras i svarvning med användning av självcentrerande anordningar. En sådan teknisk bas kan implementeras av externa cylindriska ytor av tillräcklig längd eller ett hål, cylindrisk längd Ø108 och hål Ø90H11, längd 250 mm. I den axiella riktningen i dimensionsbeskrivningen tillämpade konstruktören koordinatmetoden för att ställa in dimensioner, vilket säkerställer implementeringen av principen om att kombinera baser under bearbetning. För ytor bearbetade med ett dimensionsverktyg motsvarar måtten standard storlek verktyg - åtta gängade hål M12.

Genom att analysera fullständigheten av den dimensionella beskrivningen av delen och dess officiella syfte, bör det noteras att den är komplett och tillräcklig. Noggrannhet och grovhet motsvarar syftet och driftsförhållandena för enskilda ytor.

Allmän slutsats. Analysen av tillverkningsbarheten av delen "Hull" visade att delen som helhet är tillverkningsbar.

2.3 Analys av den grundläggande tekniska processen för bearbetning av skrovet.

Den grundläggande tekniska processen inkluderar 25 operationer, inklusive:

operationsnummer | namnet på operationen | Processtid |

OTK-kontroll. Plattformslagringsämnen. | ||

Horisontellt tråkigt. Horisontell borrmaskin | 348 minuter |

|

OTC-kontroll | ||

Flytta. Kranbeläggning elektrisk. | ||

Låssmed. | 9 minuter |

|

OTK-kontroll. | ||

Flytta. Kranbeläggning elektrisk. | ||

Pålägg. Markeringsskylt. | 6 minuter |

|

OTK-kontroll. | ||

Skruvskärning. Skruvsvarv. | 108 minuter |

|

OTK-kontroll. | ||

Flytta. Kranbeläggning elektrisk. | ||

1.38 minuter |

||

Flytta. Katthuvud F -1t. elbil Q -1t. | ||

OTK-kontroll. | ||

Pålägg. Markeringsskylt. | 5,1 minuter |

|

Fräsning-borrning-borrning. IS-800PMF4. | 276 minuter |

|

Justering av IS-800PMF4. | 240 minuter |

|

Flytta. Katthuvud Q -1t. | ||

Låssmed. | 4,02 minuter |

|

Hydrauliska tester. Stativ hydraulisk T-13072. | 15 minuter |

|

Flytta. Katthuvud Q -1t. | ||

Märkning. Låssmed arbetsbänk. | 0,66 minuter |

|

OTK-kontroll. | ||

Den totala komplexiteten i den grundläggande tekniska processen. | 1013.16 minuter |

Operationer av den grundläggande tekniska processen utförs på universell utrustning, med hjälp av standardverktyg och utrustning, med ominstallation och byte av baser, vilket minskar bearbetningsnoggrannheten. I allmänhet motsvarar den tekniska processen typen av produktion, men följande nackdelar kan noteras:

Produktion kallas in-line, där alla operationer i stationärt tillstånd utförs samtidigt på en ordnad rörlig uppsättning liknande produkter, utom kanske för ett litet antal av dem med ofullständigt laddade jobb.

In-line-produktion i sin mest perfekta form har en uppsättning egenskaper som motsvarar den maximala omfattningen av principerna för rationell organisation av produktionen. Dessa huvudegenskaper är följande.

Strikt rytmisk produktion av produkter. Rhythm release-är antalet produkter som produceras per tidsenhet. Rytmär produktion av produkter med en konstant rytm över tid.

Släpp slag- Detta är den tidsperiod efter vilken frisläppandet av ett eller samma antal produkter av en viss typ periodiskt produceras.

Det finns alternativ massproduktion, där det i princip inte finns någon utgivningsrytm på nivån för enskilda kopior av produkter. Strikt regelbundenhet för upprepning av alla flödesoperationer - denna egenskap består i det faktum att alla operationer av massproduktion av en viss typ av produkter upprepas med strikt fasta intervall, vilket skapar förutsättningarna för den rytmiska frisättningen av dessa produkter.

Specialisering av varje arbetsplats i utförandet av en operation för tillverkning av produkter av en viss typ.

Strikt proportionalitet i varaktigheten av utförandet av alla operationer in-line produktion.

Strikt kontinuitet i rörelsen för varje produkt genom alla massproduktionsoperationer.

Produktionens rakhet. Placeringen av alla jobb i en strikt sekvens av tekniska operationer in-line produktion. Men i ett antal fall, av vissa skäl, är det inte möjligt att uppnå fullständig rakhet i arrangemanget av arbetsplatser, och returer och slingor förekommer i rörelsen av produkter.

Typer av produktionslinjer.

produktionslinje - Detta är en separat uppsättning funktionellt sammankopplade arbetsplatser, där in-line-produktion av produkter av en eller flera typer utförs.

Enligt nomenklaturen för produkter som tilldelats ubåtar finns det:

Enämnesubåtar, som var och en är specialiserad på produktion av produkter av samma typ

Ubåtar med flera ämnen, på vilka, samtidigt eller sekventiellt, produkter av flera typer tillverkas, liknande i design eller teknologi för deras bearbetning eller montering.

Beroende på arten av passage av produkter genom alla operationer i produktionsprocessen, finns det:

Kontinuerliga produktionslinjer, på vilka produkterna är kontinuerliga, dvs. utan interoperativa dekubitioner, gå igenom alla operationer av deras bearbetning eller montering

Diskontinuerliga produktionslinjer, som har interoperativa sängar, d.v.s. diskontinuitet i bearbetning eller montering av produkter.

Genom taktens natur skiljer de åt:

Produktionslinjer med reglerad takt, där cykeln forceras med hjälp av transportörer, ljus- eller ljudsignalering.

Produktionslinjer med fri takt, på vilken utförandet av verksamheten och överföringen av produkter från en verksamhet till en annan kan utföras med små avvikelser från den fastställda avvecklingscykeln.

Beroende på bearbetningsordningen på dem är produkter av olika typer uppdelade i:

Multi-subject produktionslinjer med sekventiell batch-växling av partier av produkter av olika typer, där varje produkttyp uteslutande bearbetas under en viss period, och bearbetningen av olika typer av produkter utförs i successiva omväxlande partier. På linjer av denna typ är det nödvändigt att rationellt organisera övergången från produktion av produkter av en typ till produktion av en annan:

samtidigt stoppas montering av nya typer av produkter på alla arbetsplatser i produktionslinjen. Fördelen är frånvaron av förlust av arbetstid, men detta kräver skapandet av en eftersläpning av produkter av varje typ på varje arbetsplats, som är i beredskapsstadiet som motsvarar operationen som utförs på denna arbetsplats.

produkter av en ny typ lanseras på produktionslinjen tills monteringen av ett parti produkter av den tidigare typen är klar, och maximalt två möjliga cykler för de gamla och nya typerna av produkter ställs in på produktionslinjen under övergången period. Under övergångsperioden är dock driftstopp för arbetare möjliga på de arbetsplatser där produkterna monteras med en lägre erforderlig takt än vad som för närvarande är fastställt.

gruppproduktionslinjer, som kännetecknas av samtidig bearbetning på produktionslinjen av partier av produkter av flera typer.

Massflödesskapande kännetecknas av att delar efter bearbetning på en maskin eller arbetsplats omedelbart överförs för bearbetning till en annan arbetsplats under den tekniska processen. Förflyttning av delar utförs med hjälp av monteringsflödet, vagnar, hissar, etc. Vid massflödesproduktion synkroniseras driften, d.v.s. tiden för varje operation tas lika med eller en multipel av cykeln.

Organiseringen av in-line produktion är förknippad med ett antal beräkningar och förarbeten. Utgångspunkten i designen av in-line produktion är att bestämma volymen av produktion och cykel.

Takt - detta är tidsavståndet mellan lanseringen (eller släppet) av 2 intilliggande produkter på remsan. Det bestäms av följande formel (se formel 1 i texten).

Det ömsesidiga av ett slag kallas takt bandarbete. När man organiserar in-line produktion är det nödvändigt att säkerställa en sådan takt för att uppfylla produktionsplanen. Rytmen bestämmer antalet delar som produceras per tidsenhet (se formel 2 i texten).

Den allmänna engångsskapandet kännetecknas också av arrangemanget av utrustning i ordningsföljden för den tekniska processen. Men till skillnad från massproduktion är tiden för enskilda operationer inte synkroniserad med varandra, d.v.s. inte alltid lika takt. Som ett resultat, på arbetsplatser med lång varaktighet av drift, skapas ibland lager av delar och deras rörelse från maskin till maskin är oregelbunden. Därför strävar de efter att ha massproduktion som en mer perfekt produktionsform.

Vad är en produktionscykel och hur bestäms den?

Flödesmassaskapande kännetecknas av att delar efter bearbetning på en maskin eller arbetsplats omedelbart överförs för bearbetning till en annan arbetsplats under den tekniska processen. Förflyttning av delar utförs med hjälp av monteringsflödet, vagnar, hissar, etc. Vid massflödesproduktion synkroniseras driften, d.v.s. tiden för varje operation tas lika med eller en multipel av cykeln. Organisation av flöde...