Оперативно календарное планирование в единичном производстве. Планирование единичного производства

План

Оперативно-производственное планирование

2. Особенности оперативно-производственного планирования в единичном производстве.

3. Особенности оперативно-производственного планирования в серийном производстве.

4. Особенности оперативно-производственного планирования в массовом производстве.

5. Диспетчирование производства.

Оперативное планирование производства (ОПП) я вляется завершающим этапом внутрипроизводственного планирования и направлено на детализацию плана производства по времени и производственным подразделениям. Оно призвано довести плановые задания до цеха, участка, бригады и рабочего места на квартал, месяц, сутки, смену и обеспечить равномерный выпуск продукции по срокам и ассортименту в соответствии с планом-графиком.

К основным задачам ОПП относятся:

Обеспечение ритмичной работы предприятия;

Обеспечение непрерывности производственного процесса;

Обеспечение равномерной загрузки оборудования.

К функциям ОПП относятся:

1. Проведение объемных расчетов производства продукции по предприятию и производственным подразделениям.

2. Расчет календарно-плановых нормативов движения производства (размер партии изделий, длительность производственного цикла, сроки опережения запуска изделия в производство, ритм (такт) выпуска изделий, величина незавершенного производства и др.)

3. Разработка календарных графиков запуска изделий.

4. Установление оперативных производственных заданий цехам, участкам и рабочим местам.

5. Оперативное регулирование, учет и контроль выполнения плановых заданий.

В зависимости от содержания и сроков действия ОПП подразделяются на два этапа: оперативно-календарное планирование (ОКП) и оперативное управление производством (диспетчирование).

Оперативно-календарное планирование включает расчет, оформление и доведение плановых заданий до каждого производственного подразделения по содержанию, количеству и срокам (месяц, декада, сутки, смена).

Диспетчирование производства включает систематический контроль за выполнением плановых заданий, координацию взаимосвязанных процессов, предупреждение и ликвидацию отклонений от установленного графика.

По сфере действия ОПП подразделяется на межцеховые и внутрицеховые .

Межцеховое оперативное планирование осуществляет координацию деятельности производственных цехов предприятия по изготовлению деталей, сборке узлов и изделий, выпуску товарной продукции в соответствии с договоренными сроками, зафиксированными в производственной программе.

Внутрицеховое планирование предусматривает разработку месячных производственных программ и календарных планов-графиков участкам, линиям, бригадам и рабочим местам.

На промышленных предприятиях применяются различные системы ОПП, под которыми понимаются методика и техника выполнения плановых работ.

Систему ОПП характеризуют:

Планово-учетная единица – это первичный объект планирования и учета объекта производства продукции;

Состав календарно-плановых нормативов;

Порядок оформления плановой и учетной документации.

В зависимости от типа производства и выбранной планово-учетной единицы различают три основные системы ОПП: позаказную, покомплектную и подетальную .

Позаказная система ОПП применяется в условиях единичного производства, где планово-учетной единицей является заказ на изделие.

Покомплектная система ОПП применяется в серийном производстве, где планово-учетной единицей является узловой, групповой или машинокомплект деталей.

Подетальная система ОПП характерна для предприятий массового типа производства, где планово-учетной единицей является деталь, и планирование ведется по такту (ритму) выпуска изделий.

По календарно-плановым нормативам системы ОПП условно можно разделить на две группы:

- системы планирования по опережениям (позаказная, комплектная) предусматривают расчет календарного периода времени (опережений) запуска в производство заготовок, деталей и сборочных единиц относительно установленного срока выпуска готовых изделий;

- системы планирования по заданиям (складская система) предполагает поддержание на требуемом уровне запасов заготовок, полуфабрикатов и комплектующих деталей, обеспечивающих бесперебойную (ритмичную) работу производства.

Единичное производство характеризуется определенным количеством заказов на изготовление различных изделий единицами и реже малыми, неповторяющимися партиями.

Позаказная система ОПП в единичном производстве включает следующие этапы:

1. Техническая подготовка заказа, где соответствующие отделы и службы разрабатывают технологические процессы, проектируют и изготавливают оснастку, заказывают материалы и комплектующие детали, необходимые для изготовления изделий, входящих в заказ.

2. Определение длительности производственного цикла изготовления изделия по стадиям производства (заготовительная, обрабатывающая, сборочная) на основании разработанного маршрутно-операционного процесса.

3. Построение цикловых графиков изготовления отдельных изделий (заказов). Отправным пунктом при построении графиков служат сроки изготовления изделий (сдача заказов по плану), от которых на календарную шкалу в обратной последовательности наносятся продолжительности производственных циклов по стадиям производства.

4. Составление сводного циклового графика выполнения заказов, предусмотренных производственной программой на очередной плановый период (месяц, квартал) (рис. 15.1).

5. Проведение объемно-календарных расчетов с целью определения оптимальной загрузки оборудования и сборочных площадей работами по выполнению различных заказов, включенных в плановый период.

Схема построения сводного циклового графика показана на рис 15.1. По своей структуре цикловой график аналогичен графику сложного процесса изготовления изделия (гл. 3.3).

Рис. 15.1. Сводный цикловой график выполнения заказов на II квартал

По заготовительным и обрабатывающим цехам общий объем работ по группам оборудования по выполнению программы заказов в плановом периоде должен быть равен или меньше пропускной способности оборудования.

Объем работ, подлежащих выполнению в плановом периоде (месяц, квартал), определяется по формуле:

(15.1)

где t к i – норма времени на изготовление комплекта деталей для одного изделия по данной группе оборудования, час.;

n i i -й заказ;

m – количество заказов на плановый период.

Пропускная способность данной группы оборудования в плановом периоде определяется по формуле:

(15.2)

F q – действительный фонд времени работы оборудования в плановом периоде, час.;

β – коэффициент, учитывающий потери времени на переналадку оборудования (β =5%);

С об – количество единиц взаимозаменяемого оборудования.

Коэффициент загрузки данной группы оборудования определяется по формуле:

(15.3)

Если k з.о. ≥ 1,0, то производится корректировка циклового графика за счет более ранних сроков запуска в производство изделий.

В сборочных цехах объем сборочных работ должен соответствовать пропускной способности сборочных площадей.

Объем сборочных работ по выполнению заказов определяется по формуле:

где T i – производственный цикл сборки одного изделия, час.;

S i – производственная площадь, необходимая для сборки одного изделия с учетом проходов места сборки, места складирования, м 2 ;

N i – количество изделий, входящих в i -й заказ;

m - количество заказов в плановом периоде.

Пропускная способность сборочных площадей определяется по формуле:

где S – производственная площадь сборочного цеха, м 2 ;

F пл –плановый фонд времени работы сборочного цеха, час.

Коэффициент загрузки сборочных площадей определяется по формуле:

(15.6)

Если k. зсб. ≥ 1,0, то цикловой график корректируется за счет более ранних сроков начала сборочных работ или увеличения сменности работ сборочного цеха.

По мере поступления новых заказов и недогрузки рабочих мест в сводный цикловой график включаются дополнения.

Календарное распределение в единичном и мелкосерийном производстве включает:

Распределение изделий согласно срокам, предусмотренным договорами;

Подбор изделий, имеющих конструктивно-технологическую общность,

для параллельного изготовления с таким расчетом, чтобы можно было организовать партионную обработку общих деталей. Выпуск таких изделий закрепляется за определенным месяцем в рамках сроков договора;

Анализ загрузки оборудования для изготовления изделий, имеющих конструктивно-технологическую общность, и подбор изделий для параллельного выпуска, дополняющих их, с таким расчетом, чтобы наиболее полно загрузить оборудование и площади;

Максимальную концентрацию выпуска определенного вида изделий в течение ограниченного интервала времени, что сокращает номенклатуру одновременно изготовляемых изделий;

Проверку расчетов загрузки оборудования и площадей при различных комбинациях сочетаний изделий на выпуск по отдельным месяцам и корректировку намеченного распределения;

Проверку полученного календарного распределения с точки зрения равномерности выпуска;

Корректировку расчетов и получение наиболее эффективного варианта календарного плана.

Для единичного производства характерно применение двух систем

оперативно-производственного планирования - позаказной и комплектно- узловой. Планирование производства унифицированных и нормализованных деталей осуществляется по так называемой системе планирования «на склад». Целесообразность применения той или иной системы планирования (позаказной и комплектно-узловой) определяется длительностью производственного цикла сборки изделия или заказа.

При сравнительно непродолжительном цикле сборки, не превышающем примерно один месяц, применяется позаказная система планирования, сущность которой заключается в том, что все необходимыедетали для узловой и монтажной сборки изделия подаются заблаговременнои комплектуются перед началом сборочных работ. Согласованиеотдельных звеньев производственного процессаизготовления деталей при данной системе планирования осуществляетсяпутем организации своевременной подготовки и запуска изделийв обработку на основе циклового графика выполнения заказа применительнок заданному сроку выпуска. Планово-учетной единицей работы сборочных цехов является заказ на изготовление одного или нескольких изделий для обрабатывающих и заготовительных цехов - комплект деталей или заготовок на заказ. Оперативные производственные задания цехам устанавливаются на основе сводного объемно-календарного годового графика и годовой программы выпуска изделий, распределенной по плановым периодам. Основным периодом, на который разрабатывается задание, является двухмесячный период. Это способствует непрерывности производственного планирования. Номенклатура заказов и объем работы по второму месяцу подвергаются необходимым уточнениям перед его началом и в таком виде входят в состав очередного двухмесячного задания. Состав заказов, включаемых в оперативную производственную программу, определяется:

Обусловленными сроками исполнения заказов по договорам;

Установленным порядком прохождения заказов по цехам;

Запланированными опережениями по цикловым графикам;

Степенью фактической подготовленности заказа к запуску в плановом

месяце в производство в данном цехе, в частности состоянием заделов

по заказам, переходящим от предыдущего месяца. Таким образом,

в оперативном задании содержится полный перечень заказов, подлежащих завершению в текущем месяце (план выпуска), и перечень заказов, подлежащих запуску в производство (план запуска). Помимо перечня заказов, цеховой номенклатурно-календарный план содержит данные о трудоемкости работ по каждому заказу, планируемому на месяц.

Вместе с перечнем заказов, планируемых к запуску и выпуску, цехам выдаются: комплект нормативно-плановых документов в виде производственных спецификаций по каждому заказу, а также по отдельным

производственным подразделениям цеха, комплект маршрутно-техноло-гических карт и другой первичной документации. При сборке сложных,

многодетальных изделий с большой степенью расчлененности и длительным

производственным циклом сборочных операций целесообразно применять

комплектно-узловую систему планирования. Согласование отдельных звеньев производственного процесса изготовления изделий при данной системе планирования достигается путем организации своевременной подготовки и запуска узловых комплектов изделия в обработку на основе циклового плана выполнения заказа применительно к заданному сроку выпуска. Планово-учетной единицей в данных условиях является не заказ, а узловой комплект деталей, или технологический узел, включающий все детали, необходимые для сборки конструктивных узлов на том или ином этапе (очереди) технологического процесса сборки изделия. Узловые комплекты, на которые делятся изделия, подаются на сборку в дифференцированные сроки, определяемые на основе сетевого или циклового графика сборки изделий, расчлененного на несколько технологически последовательных этапов (очередей). Все обрабатывающие цехи должны сдавать узловые комплекты изделий, необходимые для каждой очереди сборки, к одному сроку - к ее началу. Этот срок устанавливается календарным опережением начала данной очереди сборки по отношению к сроку выпуска готовых изделий.

Для унифицированных узлов и деталей применяется система планирования «на склад». Регулирование запуска происходит из состояния

складского задела с таким расчетом, чтобы обеспечить своевременное восполнение задела для бесперебойного питания сборки меняющейся номенклатуры изделий. Система предусматривает сохранение задела по каждой детали в конкретном пределе между точками максимума и минимума. Максимальный задел соответствует минимальному плюс размер партии выпуска деталей. Минимальный является страховым или гарантийным заделом. Нарушение границ свидетельствует об отклонениях параметров движения процессов от запланированных.

Таким образом, заделы являются показателями состояния производственного потока и обеспечивают возможность поддержания нормального режима работы на последующих звеньях производства.

Основными вопросами оперативно-календарного планирования на участке являются: определение сроков запуска деталей в производство, которые необходимы для осуществления своевременной технической подготовки производства; проверка обеспеченности цеха заготовками и полуфабрикатами и соответствующая корректировка сроков подачи заготовок, полуфабрикатов по планам выпуска цехов-поставщиков; проверка правильности выданных цеху лимитов на материалы и своевременной доставки материалов в цех. Исходными данными для определения запуска служат заданные сроки сдачи комплектов деталей на заказ или узел, предусмотренный цеховым заданием, а также нормативные данные о длительности производственного цикла соответствующих деталей.

В единичном производстве большое значение имеет сменно-суточное планирование. Сменно-суточные задания разрабатываются как дляучастков или смен в целом, так и для отдельных рабочих мест. В нихуточняются задания на данную смену или сутки по номенклатуре, количеству,срокам, рабочим местам. Основная задача разработки сменно-суточных планов на производственных участках состоит в том,чтобы обеспечить своевременный запуск в обработку и продвижениедеталей по рабочим местам в течение предстоящих суток в соответствиис производственным заданием на месяц.

При составлении сменных заданий на очередные сутки прежде всего проверяется выполнение плана за предыдущие сутки (смену) и фактическое состояние работ по сравнению с предусмотренным по графику. При этом учитываются такие обстоятельства, как вывод того или иного станка в ремонт, отсутствие того или иного рабочего по болезни или вследствие отпуска и т. п.

Действенность сменно-суточных планов должна быть обеспечена полной и своевременной оперативной подготовкой производства. В сменно-суточное задание включаются только те работы, которые полностью подготовлены к их выполнению в течение предстоящего дня (смены). Проверка подготовленности работ имеет особо важное значение при планировании запуска деталей в производство. В работе по оперативной подготовке производства принимают участие все вспомогательные хозяйства цехи: материальные и инструментальные кладовые, транспортные и ремонтные бригады и др.

Единичным производством характеризуется большим количеством заказов на изготовление разнообразной продукции, но при этом могут преобладать те или иные виды работ. Поэтому сущность Оперативно производственного планирования заключается в том, чтобы сгруппировать заказы, таким образом, при котором сможем обеспечить наилучшее сочетание сроков изготовления продукции и равномерной загрузки оборудования. Для выполнения этого условия делают предварительный расчёт длительности производственного цикла и лишь, затем указывают реальные сроки выполнения заказа. Основной особенностью планирования в единичном производстве являются учёт всех стадий производства и изготовления изделия:

научно исследовательская работа; разработка конструкции; разработка технологии изделия; проектирование инструмента и оснастки; нормирование затрат труда; изготовление, испытание и доведение изделия до промышленного образца.

Календарное распределение в единичном и мелкосерийном производстве включает:

♦ распределение изделий согласно срокам, предусмотренным договорами;

♦ подбор изделий, имеющих конструктивно-технологическую общность, для параллельного изготовления с таким расчетом, чтобы можно было организовать партионную обработку общих деталей. Выпуск таких изделий закрепляется за определенным месяцем в рамках сроков договора;

♦ анализ загрузки оборудования для изготовления изделий, имеющих конструктивно-технологическую общность, и подбор изделий для параллельного выпуска, дополняющих их, с таким расчетом, чтобы наиболее полно загрузить промышленное оборудование и площади;

♦ максимальную концентрацию выпуска определенного вида изделий в течение ограниченного интервала времени, что сокращает номенклатуру одновременно изготовляемых изделий;

♦ проверку расчетов загрузки оборудования и площадей при различных комбинациях сочетаний изделий на выпуск по отдельным месяцам и корректировку намеченного распределения;

♦ проверку полученного календарного распределения с точки зрения равномерности выпуска;

♦ корректировку расчетов и получение наиболее эффективного варианта календарного плана.

Оперативно производственное планирование в единичном производстве включает в себя:

расчёт производственного цикла; построение календарного графика выполнения заказов; расчёт времени опережения в работе цехов; расчёт загрузки оборудования; ежесменный учёт выполнения заказов.

Особенности оперативно-календарного планирования единичного производства обусловлены его спецификой большой и по существу неограниченной номенклатурой. Изготовление продукции осуществляется по заказам, это и предопределяет методику планирования – так называемый позаказный метод. В объем работ заказа входит не только изготовление самого изделия, но и вся техническая подготовка производства. Основной задачей оперативно-календарного планирования в единичном производстве является одновременное выполнение множества заказов в сроки, предусмотренные договорами. При этом должна быть обеспечена равномерная загрузка всех звеньев производства и, как следствие, рациональное использование оборудования и рабочей силы.

Основа для разработки плана производства - календарно-плановые нормативы, которые включают:

Расчет длительности производственного цикла сборочных процессов, изготовления изделий, заготовок и построение цикловых графиков по отдельным изделиям;

Расчет опережений в запуске изделия в производство по цехам;

Составление сводного календарного графика выполнения заказа;

Расчет загрузки оборудования по видам работ в разрезе смен, участков, цехов;

Объемно-календарные расчеты и корректировка сводного графика.

Срок выпуска изделия и длительность производственного цикла лежат в основе всех остальных календарно-плановых расчетов.

Расчет длительности производственного цикла изготовления изделия начинается с разработки календарного графика общей и узловой его сборки (циклограммы). Последняя определяет продолжительность производственного цикла и устанавливает очередность комплектования узлов изделия. Она строится на основе сборочной схемы. После определения длительности цикла сборки изделия, продолжительности механической обработки и изготовления заготовок можно определить полный цикл изготовления изделий и составить цикловой график выполнения заказа, который служит важным документом для межцехового планирования на предприятиях с единичным типом производства. При составлении циклового графика изготовления изделия учитывается также пролеживание деталей (межоперационное, межцеховое).

Выполнение заказа можно разделить на ряд этапов: оформление заказа, подготовка производства и собственно изготовление изделия. Примерная технология выполнения этих работ следующая: получив предложение на выполнение заказа, бюро заказов выясняет возможность его исполнения, При наличии такой возможности ставит об этом в известность заказчика и приступает к его оформлению. Процесс оформления заключается в установлении сроков выполнения, определении стоимости заказа и некоторых технических условий. Эти данные затем включаются в проект договора, представляемый на подпись заказчику. Определение указанных выше параметров проекта договора осуществляется на основании запросного листа. Этот лист составляет бюро заказов после решения вопроса о возможности выполнения заказа и направляет в конструкторский отдел. Здесь определяются объемы работ, сроки их выполнения, перечень и нормы расхода материалов и покупных полуфабрикатов. Далее запросный лист проходит технологический, инструментальный отдел и другие службы, каждая из которых устанавливает параметры заказа применительно к своим выполняемым функциям. При разработке этих предварительных данных используются укрупненные нормативы. Основные данные заказа заносятся в специальный журнал, так называемый портфель заказов. Данные являются исходными параметрами для производственного планирования. Сроки выполнения работ по заказу в целом; по этапам; по структурным подразделениям фиксируются ПДО предприятия в план графике прохождения заказа. Этот план-график составляется укрупнено цепным методом обратно ходу технологического процесса, начиная с установления срока сдачи объекта заказчику. На основании плана-графика разрабатываются квартальные и месячные планы подготовки и изготовления изделия.

На основании цикловых графиков устанавливают календарные сроки опережения по отдельным этапам производственного процесса. Под опережением понимается календарный промежуток времени, на который каждый предыдущий производственный процесс (заготовительный) должен опережать последующий (механо-обрабатывающий и сборочный) с целью его окончания в установленный срок.

На основе установленного срока выпуска изделия и длительности производственного цикла определяется срок его запуска в производство, рассчитывается трудоемкость комплектов по видам работ по сменам, цехам и участкам и оперативный план доводится до структурных подразделений.

Нормативной базой календарного планирования в единичном производстве служит цикловой график, регламентирующий изготовление изделия по фазам во времени. На его основании устанавливаются сроки запуска и выпуска основных узлов и деталей, а также срок общей сборки изделия. Методика построения циклового графика следующая: в соответствии с технологическим процессом строится структурная схема производства изделия (она может быть в виде веерной схемы или сетевого графика), важно, чтобы схема отражала структуру изделия, показывала, какие детали и узлы, а следовательно и работы, могут производиться параллельно, а какие только последовательно; на основании структурной схемы строится цикловой график сборки и испытания изделия (исходными данными являются трудоемкость работ, наличие рабочей силы, имеющийся в соответствии со схемой и технологическим процессом, фронт работ); К цикловому графику сборки пристраивается график длительности изготовления отдельных узлов, деталей, в результате получается цикловой график изготовления изделия в целом. Календарные цикловые графики разрабатываются вначале по отдельным заказам, а затем на их основании составляется общий календарно-объемный график по всему портфелю заказов на данный плановый период.

При этом необходимо обеспечить такую загрузку всех звеньев производства, чтобы она соответствовала их пропускной способности и была равномерной на протяжении планового периода. Для решения этой задачи производятся календарно-объемные расчеты и строятся соответствующие графики, в которых показывается увязка календарных сроков выполнения отдельных заказов и загрузки производственного оборудования и площадей. Делается это следующим образом: на основании цикловых графиков формируют объемно-календарные графики выполнения каждого заказа. Для этого на схему последовательно наносят величину загрузки по отдельным заказам в виде прямоугольников, каждый из которых обозначает по вертикали число рабочих мест, занятых выполнением заказа, а по горизонтали – календарный период выполнения работы. Затем графики всех заказов увязываются в сводном объемно календарном графике. Последний содержит объём работ и сроки выполнения всех включенных в программу заказов.

При построении сводного объемно-календарного графика выполнения заказов может оказаться, что сроки выполнения отдельных работ по разным заказам на одном и том же оборудовании совпадут и оно окажется перегруженным или, наоборот, в какой-то отрезок времени оборудование окажется незагруженным. В этих случаях необходимо откорректировать сроки выполнения работ, предусмотренные объемно-календарными графиками отдельных заказов. При этом может возникнуть необходимость разработки мероприятий по ликвидации узких мест или дополнительной загрузке широких мест. Сводный объемно-календарный график выполнения заказов является исходным пунктом для составления месячных производственных программ по участкам. При их составлении, учитываются также данные о выполнении задания за предыдущий период, о состоянии незавершенного производства, о новых принятых срочных заказах. Одновременно уточняются номенклатура и объем работ сводного объемно календарного графика выполнения заказов. Задание участку на месяц должно содержать наименование работ, количество и трудоемкость этих работ, сроки запуска и выпуска деталей и узлов или начала и окончания сборочных работ. Рабочие знакомятся с месячными заданиями на производственных совещаниях, кроме того задания до них доводятся в письменном виде.

Оперативное планирование и учет в единичном производстве

Доведенные до участков и рабочих месячные задания конкретизируются и детализируются путем составления планов на декаду, неделю, смену. Для составления таких планов нужно иметь сведения о состоянии работ, техдокументацию на предстоящие работы, а также информацию об обеспечении заказов всем необходимым. Составление календарных планов-графиков работ внутри месяца на участках состоит в подборе требующихся по месячному плану деталей, узлов и т.д., а также установлении такой их очередности, которая бы обеспечивала сроки выполнения заказов, равномерную загрузку оборудования и рабочих. Однако оперативная работа на участках не ограничивается плановыми расчетами, составлением оперативных планов-графиков работы, мастер участка обязан проверить предпосылки их выполнения: наличие и состояние технической документации (чертежей, карт техпроцессов и т.д.), комплектность обеспечения заказа материалами, полуфабрикатами, заготовками, увязку сроков передачи деталей и узлов между участками, обеспеченность инструментом и т.д.

Декадные, недельные планы конкретизируются в сменно-суточных заданиях для отдельных рабочих. При малой длительности производственных циклов выдаются сменные или суточные задания. При длительных производственных циклах возможна выдача задания на несколько дней с распределением его по дням и сменам. Реальность сменных заданий должна обеспечиваться соответствующей подготовкой производства. В сменные задания включаются только такие работы, для которых имеются техдокументация, оснастка, сырье, материалы и т.д.

Запланированные работы передаются для исполнения, остается сконкректировать их выполнение. Объектами учета являются сроки выполнения этапов работ; последовательность движения деталей, узлов; наличие брака; сроки сдачи готовой продукции. Осуществляется учет на основе первичной информации (акты сдачи этапов работ, накладные, наряды и т.д.). Для наглядности хода работ на основании данных учета строятся графики.

На станкостроительных предприятиях с индивидуальным типом производства действует, как правило, позаказно-партионная система производственного планирования и учета, при которой 55-60 станков различных (компоновок) объединяют в партию, которая служит единой планово-учетной единицей (заказом). Такая система позволяет уменьшить количество планово-учетных единиц, укрупнить партию запуска унифицированных деталей, осуществить групповое изготовление оригинальных деталей. Объем производства по цехам планируется и учитывается в комплектной товарной продукции.

Планирование производства унифицированных деталей осуществляется по так называемой системе планирования “на склад”. Сущность этой системы заключается в том, что запасы унифицированных деталей на складе постоянно поддерживаются на уровне, обеспечивающем бесперебойное снабжение сборочного цеха, путем своевременного запуска партий деталей в производство.

Исходным документом для определения потребности в унифицированных деталях служат конструкторские спецификации, на основе которых разрабатываются специальные ведомости применяемости деталей.

Целесообразность применения той или иной системы планирования (позаказной и комплектно-узловой) определяется длительностью производственного цикла сборки изделия или заказа. При сравнительно непродолжительном цикле сборки, не превышающем примерно один месяц, применяется позаказная система планирования, сущность которой заключается в том, что все необходимые детали для узловой и монтажной сборки изделия подаются заблаговременно и комплектуются перед началом сборочных работ. Согласование отдельных звеньев производственного процесса изготовления деталей при данной системе планирования осуществляется путем организации своевременной подготовки и запуска изделий в обработку на основе циклового графика выполнения заказа применительно к заданному сроку выпуска. Планово-учетной единицей работы сборочных цехов является заказ на изготовление одного или нескольких изделий для обрабатывающих и заготовительных цехов - комплект деталей или заготовок на заказ.

Единичным производством характеризуется большим количеством заказов на изготовление разнообразной продукции, но при этом могут преобладать те или иные виды работ. Поэтому сущность оперативно производственного планирования заключается в том, чтобы сгруппировать заказы, таким образом, при котором сможем обеспечить наилучшее сочетание сроков изготовления продукции и равномерной загрузки оборудования.

Для выполнения этого условия делают предварительный расчёт длительности производственного цикла и лишь, затем указывают реальные сроки выполнения заказа. Основной особенностью в единичном производстве является учёт всех стадий производства и изготовления изделия:

- научно исследовательская работа;

- разработка конструкции;

- разработка технологии изделия;

- проектирование инструмента и оснастки;

- нормирование затрат труда; изготовление,

- испытание и доведение изделия до промышленного образца.

Оперативно-производственное планирование в единичном производстве включает в себя:

- расчёт производственного цикла;

- построение календарного графика выполнения заказов;

- расчёт времени опережения в работе цехов;

- расчёт загрузки оборудования;

- ежесменный учёт выполнения заказов.

Особенности оперативно-календарного планирования единичного производства обусловлены его спецификой большой и по существу неограниченной номенклатурой.

Изготовление продукции осуществляется по заказам, это и предопределяет методику планирования - так называемый позаказный метод. В объем работ заказа входит не только изготовление самого изделия, но и вся техническая подготовка производства. Основной задачей оперативно-календарного планирования в единичном производстве является одновременное выполнение множества заказов в сроки, предусмотренные договорами. При этом должна быть обеспечена равномерная загрузка всех звеньев производства и, как следствие, рациональное использование оборудования и рабочей силы.

Основными календарно-плановыми нормативами в единичном производстве являются:

- план графики выполнения заказа;

- цикловые графики производства;

- объемные расчеты загрузки оборудования;

- величины опережений запуска и выпуска.

Нормативной базой календарного планирования в единичном производстве служит цикловой график, регламентирующий изготовление изделия по фазам во времени. На его основании устанавливаются сроки запуска и выпуска основных узлов и деталей, а также срок общей сборки изделия.

При этом необходимо обеспечить такую загрузку всех звеньев производства, чтобы она соответствовала их пропускной способности и была равномерной на протяжении планового периода. Для решения этой задачи производятся календарно-объемные расчеты и строятся соответствующие графики, в которых показывается увязка календарных сроков выполнения отдельных заказов и загрузки производственного оборудования и площадей.

При этом может возникнуть необходимость разработки мероприятий по ликвидации узких мест или дополнительной загрузке широких мест. Сводный объемно-календарный график выполнения заказов является исходным пунктом для составления месячных производственных программ по участкам. При их составлении, учитываются также данные о выполнении задания за предыдущий период, о состоянии незавершенного производства, о новых принятых срочных заказах.

Доведенные до участков и рабочих месячные задания конкретизируются и детализируются путем составления планов на декаду, неделю, смену.

Декадные, недельные планы конкретизируются в сменно-суточных заданиях для отдельных рабочих. При малой длительности производственных циклов выдаются сменные или суточные задания.

Запланированные работы передаются для исполнения, остается сконкректировать их выполнение. Объектами учета являются сроки выполнения этапов работ; последовательность движения деталей, узлов; наличие брака; сроки сдачи готовой продукции. Осуществляется учет на основе первичной информации (акты сдачи этапов работ, накладные, наряды и т.д.). Для наглядности хода работ на основании данных учета строятся графики.

Единичное производство характеризуется большим количеством заказов на изготовление разнообразной продукции единицами и малыми не повторяющимися партиями. При этом в одних изделиях преобладают механические работы, в других монтажные и т.д.

Следовательно, оперативное планирование должно так сгруппировать заказы для запуска, чтобы обеспечить наилучшее сочетание сроков изготовления с равномерной загрузкой основных цехов.

Чтобы такое условие выдержать на предприятии, прежде чем заключать договора с заказчиком, делают предварительный расчет производственного цикла изготовления заказа. Другой отличительной особенностью планирования единичного производства является включение в цикл изготовления заказа всех стадий подготовки производства и изготовления изделия, т.е. разработка конструкции, технологии, нормирования затрат труда, проектирование и изготовление оснастки, изготовление, испытание и доводка изделий.

В единичном производстве оперативное руководство осуществляется по заказной системе, при которой планируемой единицей является заказ на изделие или сборочное соединение.

Система основывается на разработке и соблюдении сквозных цикловых графиков технической подготовки каждого заказа и производству и его поэтапного выполнения, в увязке с цикловым графиком по другим заказам.

Оперативное планирование в единичном производстве включает:

расчет производственного цикла по каждому заказу и расчет потребного числа рабочих мест по формуле

, (9.1)

, (9.1)

Трудоемкость данного вида работ по заказу;

– действительный фонд времени работы оборудования.

На основе таких расчетов и с учетом возможного межоперационного пролеживания деталей формируется по каждому заказу объемно-календарный график выполнения заказа (рис. 9.2):

Рис. 9.2. Объемно-календарное планирование выполнения заказа

График строят в порядке, обратном ходу технологического процесса. По графику определяется общий цикл изготовления заказа, который сопоставляют с заданным сроком.

Детали, имеющие более длительный цикл изготовления, запускают в производство раньше, чем другие детали, для того чтобы согласовать бесперебойное их поступление на сборку.

Для взаимной увязки по времени и более полного использования оборудования и площадей по всем заказам составляется сводный объемно-календарный график.

Чтобы избежать совпадения работ на одном и том же оборудовании для нескольких заказов, необходимо откорректировать сроки выполнения работ, предусмотренные графиком выполнения отдельных заказов. Необходимо определить мероприятия по ликвидации узких мест и догрузить недогруженное оборудование.

Сводный объемно-календарный график ежемесячно корректируется с учетом данных о выполнении производственной программы основными цехами, состоянии незавершенного производства и заказа о новых заданиях.

Одновременно уточняется номенклатура и объем работ. С учетом этих особенностей окончательно уточняется сводный объемно-календарный график заказов и на основании его ПДО выдает каждому цеху месячную производственную программу работ по форме, представленной в таблице 9.1.

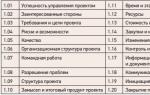

Таблица 9.1

Месячная производственная программа цеха

ПДБ основного цеха, получив из ПДО месячную производственную программу, распределяет предусмотренные в ней работы по производственным участкам, производит объемные расчеты для правильного использования мощностей и устранения диспропорций в загрузке оборудования участков, составляется график оперативной загрузки станков.

Основой планово-распределительной работы на смену является сменно-суточный план, в котором задание конкретизируется на каждые сутки и смену для каждого рабочего.

Для распределения работ существуют различного рода приспособления. Так применяется распределительная карточка, в ячейки которой закладывается рабочая документация. По расположению последней можно судить о состоянии данной работы: назначена ли она к выполнению, подготовлена ли к выполнению или рабочий уже получил задание на ее выполнение. Кроме того, имеется контрольная карточка с ячейками по числу дней в месяц.

Оперативный учет выполнения программы основными цехами в единичном производстве осуществляется по данным восполнения сменно-суточного задания каждым участком. Объектами учета служат: выработка рабочих, движение деталей по операциям, поступление заготовок, брак, простои, сдача готовой продукции. Учет производится на основе специальной первичной документации – по нарядам, специальным маршрутным картам движения изделий, по накладным и т.д.

| Предыдущая |