Такт в производстве. Поточное производство: организационно-экономическая характеристика

Характеристика производства

Режим работы и фонды времени

Режим работы включает в себя количество рабочих дней в году, за исключением выходных и праздничных дней, с двумя сменами в сутки, т.к. разрабатывается автоматизированный участок. Полный календарный годовой фонд времени показывает число часов в году 24 363=8670ч.

Исключая выходные и праздничные дни, из расчета пятидневной рабочей недели длительностью 41 час, получим номинальный фонд времени ФН=4320ч.

Учитываем простои оборудования на ремонт, ФД - действительный годовой фонд времени работы оборудования при 2-х сменной работе.

ФД = 3894 час.

Определение такта выпуска

Для обоснования организации производственного процесса и определения типа производства, необходимо рассчитать средний производственный такс - и среднее штучное время - Тш.ср. изготовления изделия на основных операциях.

Такт выпуска определяется по формуле:

(мин/шт) (3.3.1)

где Фд = 3894 час;

Nг = 20000шт - годовая программа выпуска деталей;

фс = 3894 60/20000 = 11,7 мин/шт

Определение типа производства

Тип производства можно определить по численному значению коэффициента закрепления операция, расчет которого производится по ГОСТ 3.11.08-74. Приближенно тип производства может быть определено по величине коэффициента - Кс

где Тшт.ср - среднее штучное время изготовления изделия, определяется по данным действующего техпроцесса.

Тшт.ср. = 71,43/17 = 4,2 мин.

Кзо =11,6/4,2=2,7

1< Кс?10 - крупносерийное производство

Анализ технологичность конструкции детали «Ведущий вал»

Технологичность - свойство изделия, согласно которому конструкция детали должна соответствовать применению наиболее прогрессивных методов обработки или сборки при изготовлении.

Рациональные конструкции машин, обеспечивающие необходимые эксплуатационные требования не могут быть созданы без учета трудоемкости и материалоемкости их изготовления. Соответствие конструкции машин требованиям трудоемкости и материалоемкости определяют технологичность конструкции. При объективной оценке технологичности конструкции машин, их деталей и узлов, учитывают ряд положительных факторов, определяющих технологичность конструкции.

При объективной оценке технологичности конструкции машин, их деталей и узлов, учитывают ряд положительных факторов, определяющих технологичность конструкции. К ним относится:

Оптимальная форма детали, обеспечивающая изготовление заготовки с наименьшим припуском и наименьшим количеством обрабатываемых поверхностей;

Наименьший вес машины;

Наименьшее количество материала, применяемого в конструкции машин;

Взаимозаменяемость деталей и узлов с оптимальным значением полей допуска;

Нормализация (стандартизация) и унификация деталей, узлов и их отдельных конструкторских элементов.

Основные требования по технологичности конструкции деталей машиностроения излагается в литературе.

Конструкции детали должны состоять из стандартных и унифицированных конструктивных элементов (КЭД) или быть стандартной в целом. Детали должны изготавливаться из стандартных или унифицированных заготовок. Размеры детали должны иметь оптимальную точность. Шероховатость поверхностей должна быть оптимальной. Физико-химические и механические свойства материала детали, её жесткость, форма, размеры должны соответствовать требованиям технологии изготовления (включая процессы отделочно-упрочняющей обработки, нанесения антикоррозийных покрытий и т.п.), а также хранения и транспортировки.

Базовая поверхность детали должна иметь оптимальные показатели точность и шероховатости поверхности, которые обеспечивают требуемую точность установки, обработки и контроля.

Заготовки для изготовления деталей должны быть получены рациональным способом с учетом материала, заданного объема выпуска и типа производства. Метод изготовления деталей должен обеспечивать возможность одновременного изготовления нескольких деталей. Конструкция детали должны обеспечивать возможность применения типовых и стандартных технологических процессов ее изготовления.

Отработку технологичности детали «Ведущий вал» на технологичность проведем в соответствии с Методическими указаниями .

Требования к квалификации рабочих невысокие.

Контроль бывает активный и пассивный.

Пассивный контроль выполняют после окончания работы, и он ставит целью регистрацию брака.

Активный контроль выполняется в процессе обработки заготовки и его цель – предупреждение брака, например, при достижении заданного размера станок отключается.

В крупносерийном и массовом производстве организовывают поточные линии: станки устанавливаются по ходу выполнения технологического процесса, заготока передвигается от станка к станку, либо синхронно такту выпуска (прямоточное производство), либо без выполнения принципа синхронизации операции.

Такт выпуска

Ф д – действительный годовой фонд работы оборудования в 1 смену (Ф д »2015).

n – количество смен работы.

N – годовой объем выпуска изделий.

60 – коэффициент перевода, часы в мин.

Такт выпуска - это время между выпуском или запуском в производство двух смежных единиц продукции.

В КС и МС производстве часто применяется синхронизация операций, т.е. их дистанция равна или кратна такту.

Поточная линия с не синхронизируемыми операциями называется переменно-поточной, в этом случае на отдельную операцию предусматривают методом задела.

В СС производстве наиболее целесообразной является групповая форма организации технологического процесса.

Сущность ее состоит в том, что создаются предметно-замкнутые участки по изготовлению группы технологически и конструктивно подобных изделий. Например, участок валов, шкивов.

|

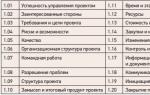

Структура технической подготовки производства.

Рисунок 4 - Структура ТПП

направленных на разработку, подготовку к выпуску и выпуск нового вида продукции.

Научная ПП ставит своей целью проведение исследований по возможности применения в новом изделии передовых достижений естественных и прикладных наук.

Конструкторская ПП ставит своей целью подготовку конструкторской документации на новое изделие (сборочные, монтажные, инструкции). Реализуется КПП в отделе главного конструктора.

ТПП – это комплекс мероприятий, направленных на подготовку к выпуску нового изделия.

Исходная информация – конструкторская документация и объем выпуска.

Первая функция – отработка на технологичность, ее цель уверенность технолога в возможности изготовления изделия в данных производственных условиях.

Проектирование и изготовление СТО: конструкторское бюро оснастки и инструментальное производство находятся в сфере влияния главного технолога.

Управление ТПП. Ее функции.

Организация ПП – подготовка материалов, комплектующих изделий.

4 Производственный и технологический процессы и их структура.

Для изготовления машины способной выполнять свое служебное назначение необходимо выполнить комплекс работ по преобразованию исходного материала в детали, сборочные единицы и изделия в целом.

Весь комплекс этих мероприятий составляет комплексный процесс.

Согласно ГОСТ 14003-83 производственный процесс – это совокупность действий людей и орудий труда, необходимых на данном предприятии, для изготовления или ремонта изделий.

Производственный процесс состоит из технологических процессов: заготовительный (литье, ковка и т.д.); механическая обработка, термообработка, транспортировка и т.д.

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению или определению состояния предмета труда.

Определение – это контрольная операция.

|

Рисунок 5 – Структура технологического процесса.

Технологические операции – это законченная часть технологического процесса, выполняемая на одном рабочем месте.

В технологическом процессе операции нумеруются через 5.

Например: 5,10… или 05,10…

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы.

В технологической документации установы обозначаются буквами А, Б и т.д.

|

Рисунок 6 – Схема обозначения установов.

Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовки вместе с приспособлением относительно режущего инструмента или неподвижной части оборудования для выполнения определенной части операции. Позиции в технологической документации обозначаются римскими цифрами.

Понятие позиция присутствует в операциях, выполняемых на многошпиндельных станках, а также на станках типа обрабатывающие центры.

Например, позиции для многошпиндельного вертикального автомата.

Рисунок 8 – Схема передачи заготовки по позициям

Такое использование оборудования называется работой по двух индексной схеме.

Операция состоит из двух установов и 8 позиций.

На станках типа обрабатывающие центры часто обрабатываются корпусные заготовки с использованием поворотных столов. Это дает возможность обработать заготовку с разных сторон при одном неизменном закреплении. Обработка каждой стороны будет представлять отдельную позицию.

|

Рисунок 9 – Обработка 3 х граней на станке.

Технологический переход – это законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей при неизменных технологических режимах.

Вспомогательный переход – это законченная часть технологической операции, состоящая из действий человека (или оборудования) не сопровождаемая изменением формы, размеров или шероховатостей поверхностей, но необходимая для выполнения технологического перехода. Например, установить заготовку, снять.

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно обрабатываемой поверхности, сопровождаемого изменением формы, размеров, шероховатостей и других свойств заготовок.

|

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно обрабатываемой поверхности, не сопровождаемое изменением формы, размеров, шероховатостей или свойств заготовки, но необходимое для выполнения рабочего хода.

Технология машиностроения - наука, изучающая и устанавливающая закономерности протекания процессов обработки и параметры, воздействие на которые наиболее эффективно сказывается на интенсификации процессов обработки и повышении их точности. Предметом изучения в технологии машиностроения является изготовление изделий заданного качества в установленном производственной программой количестве, при наименьших затратах материалов и минимальной себестоимости.

Деталь - это составная часть изделия, изготовленная из однородного материала без применения сборочных операций. Характерный признак детали - отсутствие в ней разъёмных и неразъёмных соединений. Деталь - это первичный сборочный элемент каждой машины.

Сборочная единица - это изделие, соединённое из составных частей, собранных обособленно от остальных элементов изделия. В качестве составных частей сборочной единицы могут выступать как отдельные детали, так и составные части более низших порядков.

Производственный процесс представляет собой совокупность взаимосвязанных действий, в результате которых исходные материалы и полуфабрикаты превращаются в готовые изделия. В понятие производственный процесс входит:

В машиностроении различают три типа производств : массовое , серийное и единичное .

В массовом производстве изделия изготавливают непрерывно, в больших количествах и в течение продолжительного времени (до нескольких лет). В серийном - партии (серии) изделий, регулярно повторяющиеся через определённые промежутки времени. В единичном - изделия изготавливают в малых количествах и, зачастую, индивидуально.

Критерием , определяющим тип производства, является не количество выпускаемых изделий, а закрепление за рабочим местом одной или нескольких технологических операций (т. н. коэффициент закрепления технологических операций k з ).

Это отношение числа всех технологических операций, выполненных или подлежащих выполнению, к числу рабочих мест.

Так, для массового пр - ва характерно закрепление за большинством рабочих мест только одной постоянно повторяющейся операции, для серийного - несколько периодически повторяющихся операций, для единичного - большое разнообразие неповторяющихся операций.

Другим отличительным признаком типов производств является такт выпуска.

, - интервал времени, через который периодически производится выпуск изделий.Такт выпуска определяется по формуле:

где Ф Э - годовой, эффективный фонд времени рабочего места, участка или цеха, ч

П - годовая производственная программа выпуска рабочего места, участка или цеха, шт.

В

- количество выходных дней в году;

П

р - количество праздничных дней в году;

t

р дн - продолжительность рабочего дня, час;

n

см - количество смен.

Производственная программа завода - это годовое количество выпускаемых изделий выраженное в трудоёмкости:

где П 1 ,П 2 и П n - производственные программы по изделиям, чел·час.

Производственная программа судоремонтного завода (СРЗ)

| Трудоёмкость работ по кварталам, чел · час. | |||||

| Наименование | I | II | III | IV | ИТОГО: |

| Судоремонт: | |||||

| - навигационный | ХХХ | ХХХ | ХХХ | ХХХ | П 1 |

| - текущий | ХХХ | ХХХ | ХХХ | ХХХ | П 2 |

| - средний | ХХХ | ХХХ | ХХХ | ХХХ | П 3 |

| - капитальный | ХХХ | ХХХ | ХХХ | ХХХ | ... |

| Судостроение | ХХХ | ХХХ | ХХХ | ХХХ | ... |

| Машиностроение | ХХХ | ХХХ | ХХХ | ХХХ | ... |

| Прочие работы | ХХХ | ХХХ | ХХХ | ХХХ | П n |

| ВСЕГО: | ХХХХ | ХХХХ | ХХХХ | ХХХХ | 320000 |

ПРИМЕЧАНИЕ: под значком ХХХ или ХХХХ в таблице понимается какое-либо число человеко-часов. Номенклатура - годовое количество выпускаемых изделий, выраженное в наименованиях.

Номенклатура СРЗ

| Наименование | Количество, шт. |

| Судоремонт: | |

| Пассажирский теплоход(ПТ) пр. 544 | 4 |

| ПТ пр. Р - 51 | 8 |

| Грузопассажирский теплоход(ГПТ) пр. 305 | 2 |

| Земснаряд пр. 324 А | 4 |

| Буксирный теплоход (БТ) пр. 911 В | 8 |

| ................... | ............ |

| Судостроение: | |

| баржа пр. 942 А | 5 |

| баржа пр. Р - 14 А | 4 |

| БТ пр. 1741 А | 1 |

| Машиностроение: | |

| лебёдка ЛРС - 500 | 25 |

| и т.д. | ... |

Расчет такта выпуска. Определение типа производства. Характеристика заданного типа производства

Зависимость типа производства от объёма выпуска деталей приведена в таблице 1.1.

При массе детали 1,5кг и N=10000 деталей выбирается среднесерийное производство.

Таблица 1.1- Характеристика типа производства

|

детали, кг |

Тип производства |

||||

|

Единичное |

Мелкосерийное |

Среднесерийное |

Крупносерийное |

Массовое |

|

Серийное производство характеризуется ограниченной номенклатурой выпускаемых деталей, изготовляемых периодически повторяющимися партиями и сравнительно небольшим объёмом выпуска, чем в единичном производстве.

Основные технологические признаки серийного производства:

1. Закрепление за каждым рабочим местом нескольких операций;

2. Применение универсального оборудования, специальных станков для отдельных операций;

3. Расстановка оборудования по технологическому процессу, типу детали или группам станков.

4. Широкое применение спец. Приспособлений и инструмента.

5. Соблюдение принципа взаимозаменяемости.

6. Средняя квалификация рабочих.

Величина такта выпуска рассчитывается по формуле:

где F д - действительный годовой фонд времени работы оборудования, ч/см;

N - годовая программа выпуска деталей, N=10 000 шт

Далее необходимо определить действительный фонд времени. При определении фонда времени работы оборудования и рабочих принято следующие исходные данные на 2014 год при 40 часовой рабочей неделе, Fд=1962 ч/см.

Тогда по формуле (1.1)

Тип производства зависит от двух факторов, а именно: от заданной программы и от трудоёмкости изготовления изделия. На основании заданной программы рассчитывается такт выпуска изделия t В, а трудоёмкость определяется средним штучным (штучно-калькуляционным) временем Т ШТ по операциям действующего на производстве или аналогичного технологического процесса.

В серийном производстве количество деталей в партии определяется по следующей формуле:

где а - число дней, на которое необходимо иметь запас деталей, на=1;

F - число рабочих дней в году, F=253 дня.

Анализ требований к точности и шероховатости обрабатываемых поверхностей детали и описание принятых методов их обеспечения

Деталь "Вал промежуточный" имеет невысокие требования по точности и шероховатости обрабатываемых поверхностей. Многие поверхности обрабатываются по четырнадцатому квалитету точности.

Деталь является технологичной, так как:

1. Ко всем поверхностям обеспечивается свободный доступ инструмента.

2. Деталь имеет небольшое число точных размеров.

3. Заготовка максимально приближена к форме и размерам готовой детали.

4. Допускается применение высокопроизводительных режимов обработки.

5. Очень точных размеров нет, кроме: 6P9, 35k6, 30k6, 25k6, 20k6.

Деталь можно получить штамповкой, поэтому конфигурация наружного контура не вызывает трудностей при получении заготовки.

С точки зрения механической обработки деталь можно описать следующим образом. Конструкция детали допускает ее обработку на проход, ни что не мешает данному виду обработки. Имеется свободный доступ инструмента к обрабатываемым поверхностям. Деталь предусматривает возможность обработки на станках с ЧПУ, также и на универсальных станках, не представляет трудностей при базировании, что обусловлено наличием плоскостeй и цилиндрических поверхностей.

Делается вывод, что с точки зрения точности и чистоты обрабатываемых поверхностей данной детали в основном не представляет значительных технологических трудностей.

Также для определения технологичности детали используют

1. Коэффициент точности, КТ

где К ТЧ - коэффициент точности;

Т СР - средний квалитет точности поверхностей детали.

где Т i - квалитет точности;

n i - число поверхностей детали с данным квалитетом (таблица 1.2)

Таблица 1.2- Число поверхностей детали "Вал промежуточный" с данным квалитетом

Таким образом

2. Коэффициент шероховатости, КШ

где К Ш - коэффициент шероховатости,

Ra СР - средняя шероховатость.

где Ra i - параметр шероховатости поверхности детали;

m i - число поверхностей детали с одинаковым параметром шероховатости (таблица 1.3).

Таблица 1.3 - Число поверхностей детали "Вал промежуточный" с данным классом шероховатости

Таким образом

Коэффициенты сравниваются с единицей. Чем ближе значения коэффициентов к единице, тем деталь технологичнее. Из вышеперечисленного можно сделать вывод, что деталь достаточно технологична.

Иногда в статьях и на тренингах некоторые базовые производственные понятия называют по-разному. Источником путаницы, по-видимому, являются переводы зарубежной литературы людьми, не имеющими соответствующего образования. А некоторые «гуру» производственного менеджмента несут эти некорректные термины в массы. Сегодня мы хотели бы разобраться с такими понятиями, как «производственный цикл» и «такт выпуска» — с тем, что они означают, как измеряются или рассчитываются.

Мы выбрали эти два понятия, так как их то иногда и путают между собой. Но, прежде чем перейти к строгим определениям, мы хотели бы оговориться, что будем говорить только о тех типах производств, которые встречаются в мебельной промышленности .

Рассмотрим классическую простейшую последовательность прохождения деталей по производственной цепочке при изготовлении корпусов мебели : раскрой, облицовывания кромок, присадка (сверление), комиссионирование (сортировка по заказам), упаковка деталей с добавлением фурнитуры или сборка корпуса, отгрузка или складирование.

Каждая операция из данного процесса начинается только после того, как закончена предыдущая операция. Такой процесс называется последовательным. И тут мы подошли к определению цикла. В общем случае цикл – это повторяющаяся во времени последовательность событий, процессов или явлений. Для производства – это последовательность технологических операций. Суммарное время таких операций при последовательном процессе производства – это длительность цикла или время цикла.

Часто в литературе и даже в стандартах циклом называют не саму последовательность событий, а ее длительность. Например, говорят, что цикл составляет 36 часов. По нашему мнению, правильнее говорить, что длительность (или время) цикла составляет 36 часов, цикл длится 36 часов. Но не будем судить строго, гораздо важнее, чтобы циклом не называли что-то совершенно другое.

Еще раз – длительностью цикла изготовления продукции в целом или ее части называется календарный период времени, в течение которого данный предмет труда проходит все стадии от первой операции (раскроя) до отгрузки или сдачи на склад готового продукта (собранного корпуса или пакетов готовых панелей с фурнитурой).

Цикл можно изобразить графически в виде ступенчатой диаграммы — циклограммы. На рисунке 1 представлена циклограмма последовательного процесса производства детали, состоящего из 5-х операций, каждая из которых длится 10 минут. Соответственно время цикла составляет – 50 минут.

Важно заметить, что циклограмма может отображать последовательность операций по обработке как одной детали, так и последовательность изготовления изделия в целом. Все зависит от степени детализации, с которой мы рассматриваем процесс. Например, мы можем учитывать общее время монтажа шкафа, а можем разложить данный процесс на отдельные составляющие – соединение днища и верха с боковыми стенками, монтаж задней стенки, навеска фасадов. В этом случае мы можем говорить об операционном цикле. Для него может быть построена отдельная циклограмма и тогда общий производственный цикл будет состоять как матрешка – из внутренних мини-циклов.

Некоторые начинающие мебельщики допускают следующую ошибку. Желая определить производительность будущего производства и себестоимость продукции, они проводят хронометраж операций по изготовлению какого-либо изделия, суммируют полученное время и пытаются разделить длительность смены в 480 минут, на расчетную длительность цикла. Однако в реальном производстве не так все просто.

Во-первых, детали обрабатываются не по одной, а партиями. Поэтому пока не обработаются все детали из данной партии — остальные могут пролеживать в ожидании. Это так называемые партионные перерывы и их длительность необходимо учитывать при определении суммарного времени обработки.

Кроме того, закончив обработку одной детали (или партии), рабочий не выключает станок и не уходит. Он начинает обрабатывать следующую деталь (или партию). На рисунке 2 показан пример циклограммы, на которой видно, что как только деталь передается на следующую операцию, на данном рабочем месте сразу же начинается изготовление следующей детали (для этого же или другого изделия). Для наглядности периоды обработки различных деталей показаны разными цветами.

На рисунке 2 все операции длятся ровно 10 минут. Процесс обработки каждой детали (изделия) представлен цветной «лестницей», при этом к каждой ступеньке этой лестницы плотно «прижаты» ступеньки «лестницы» другого цвета, так как каждая следующая деталь обрабатывается без задержек.

А что будет, если некоторые операции будут выполнятся медленнее или быстрее других? На рисунке 3 операция 2 длится не 10, а 20 минут. И как бы мы не старались «сжать» разноцветные «лестницы», то есть циклы обработки последовательно обрабатываемых деталей (изделий), они «упираются» друг в друга наиболее длинными ступенями. А между остальными ступенями возникают зазоры – это перерывы межоперационных ожиданий.

Такие перерывы бывают двух видов. Следующая после длительной операции -быстро освобождается и простаивает в ожидании деталей. А предыдущая — ждет освобождения следующего станка. При этом на предыдущей операции ничто не мешает продолжать обработку следующих деталей, однако это создает перед медленной операцией излишки разнородных заготовок и приводит к увеличению объема незавершенного производства.

Например, какая-либо деталь требует наклейки кромочного материала только с двух продольных сторон, но при этом она имеет очень большое количество отверстий на операции присадки. Поэтому деталь, вышедшая с кромкооблицовочного станка, вынуждена ждать, пока освободится сверлильный станок. Если же кромкооблицовочный станок будет продолжать работать, то вскоре перед участком присадки возникнут горы заготовок.

Возможна и обратная ситуация – кромки облицовываются со всех четырех сторон детали, причем материалом разной толщины со скруглением углов, а на присадке необходимо сделать только пару отверстий. В результате сверлильный станок освобождается раньше и простаивает в ожидании поступления следующих деталей.

Если для обработки очередной партии деталей необходима наладка оборудования, то время на эту процедуру также необходимо учесть при подсчете длительности цикла. На некоторых производствах время наладки может длиться часы и даже сутки. Для мебельщиков это обычно несколько минут, а если применяется оборудование с ЧПУ, то время переналадки может быть практически сведено к нулю.

И, наконец, существуют перерывы между сменами, на уборку, на обед, перекуры, ночная пауза. Так как в мебельной промышленности производственный цикл обычно длится несколько дней, то такие перерывы будут также влиять на его длительность.

Длительность цикла для разных процессов — разная. Как правило, для производства корпусов требуется от 1 до 5 дней (в зависимости от партионности), для сложных изделий с разнообразием технологий и материалов (покраска, сушка, облицовывание шпоном, работа с массивом) может потребоваться 2-3 недели.

Мы описали выше простейший последовательный процесс. Однако, если мы обратимся к реальному опыту мебельных производств , то мы увидим, что готовое изделие состоит не только из корпуса, но и из фасадов, изделий из стекла, металла, декора. Данные детали изготавливаются на других участках и эти процессы могут выполняться параллельно во времени. Общее время производства в данном случае определяете наиболее длительным циклом. Как правило, это время изготовления крашенных фасадов или деталей из массива древесины.

В случае, если мы используем принцип производства “точно в срок” (Just In Time, JIT) – важно получить все детали из параллельного процесса к моменту упаковки, поэтому сложные фасады начинают изготавливать задолго до того, как в цех направляют заявку на выпуск простых в изготовлении корпусов.

Вернемся к нашему последовательному процессу изготовления корпусов. Если дизайн продукции предусматривает панели с криволинейной кромкой, то процесс усложняется. Раскрой детали проходят все вместе, но далее часть из деталей поступает на обрабатывающие центры с ЧПУ, где формируются фигурные детали, которые передаются на кромкооблицовочные станки для “криволинейки”. Также может применяться операция нестинга, когда непрямоугольные детали вырезаются непосредственно из полноформатных плит. При этом, для повышения полезного выхода к картам раскроя иногда добавляют часть прямоугольных деталей, которые потом возвращаются в поток для облицовывания прямых кромок.

Таким образом, часть операций в таком потоке выполняется последовательно, а часть – параллельно. Такой процесс называется параллельно-последовательным (иногда наоборот – последовательно-параллельным). Рассчитать время цикла для данного случая сложнее – приходится учитывать одновременную обработку и простое суммирование здесь уже не проходит. Удобнее всего расчет осуществлять на основе анализа циклограмм процессов. В более сложных случаях – строится сетевая модель процесса.

Вернемся к циклограмме на рисунке 2. Очевидно, что на выходе производственного процесса каждые 10 минут мы получаем готовую деталь или изделие. Это время, называется тактом выпуска. Это интервал между изготовлением данной и следующей детали (комплекта, пакета, изделия). В приведенном примере такт совпадает с длительностью каждой из 5 операций.

Если операции отличаются по времени, то такт определяется наиболее медленной из них. На рисунке 3 – такт диктует операция 2. То есть, не смотря на то, что все операции кроме второй длятся 10 минут, готовые изделия мы сможем получать только через каждые 20 минут.

Величина обратная такту выпуска называется ритмом. Это количество деталей, выпускаемых в единицу времени.

Говоря от такте и ритме необходимо всегда понимать о каких единицах мы говорим – отдельных деталях, партиях, комплектах для одного изделия, комплектах для одного заказа.

Тактом также может называться интервал времени между выпуском сменных (дневных) заданий. Если проанализировать продвижение сменного задания по участкам, то как правило можно увидеть, что этот объем деталей перемещается неравномерно, растягиваясь в пространстве и иногда перемешиваясь с деталями из других заявок. Очень важно добиться такого четкого ритма производства, чтобы в каждый день недели было понятно, в какой зоне цеха должны находиться детали, запущенные в производство в определенный день.

Таким образом, на вопрос быстро ли работает производство мы не можем дать однозначного ответа. На выходе мы можем иметь очень короткий такт – условно говоря, каждый шкаф может покидать фабрику ежеминутно. Но при этом в производстве этот же самый шкаф может «зависать» до нескольких недель. А может быть короткий цикл, то есть то, что мы напилили утром – вечером уже отгружено в виде готовой продукции. Однако количество продукции, выпускаемой за день, может оказаться незначительным.

Строгие определения такта, ритма и цикла можно посмотреть в ГОСТ 3.1109 82. Однако, важно не слово в слово помнить определение того или иного термина, а понимать его смысл и роль в оценке технологического процесса.